STAMPANDO IL FUTURO: L'Innovazione dietro l'IA e la Tomografia nella Produzione 3D

Pubblicato da Brigida Michele in Xrayconsult · Sabato 25 Mag 2024 · 59:45

Tags: STAMPANDO, IL, FUTURO:, L'Innovazione, dietro, l'IA, e, la, Tomografia, nella, Produzione, 3D

Tags: STAMPANDO, IL, FUTURO:, L'Innovazione, dietro, l'IA, e, la, Tomografia, nella, Produzione, 3D

STAMPANDO IL FUTURO: L'Innovazione dietro l'IA e la Tomografia nella Produzione 3D

STAMPANDO IL FUTURO:

L'Innovazione dietro l'IA e la Tomografia nella Produzione 3D

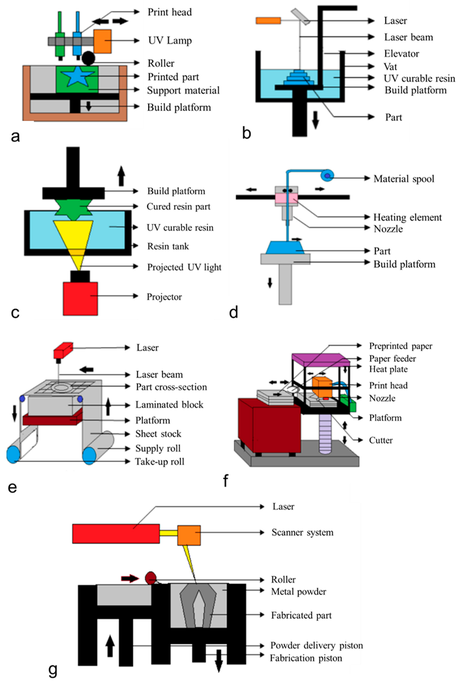

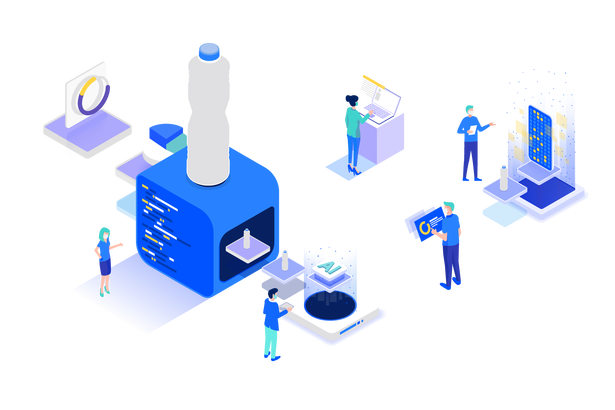

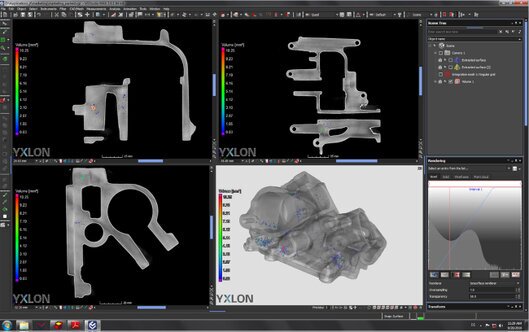

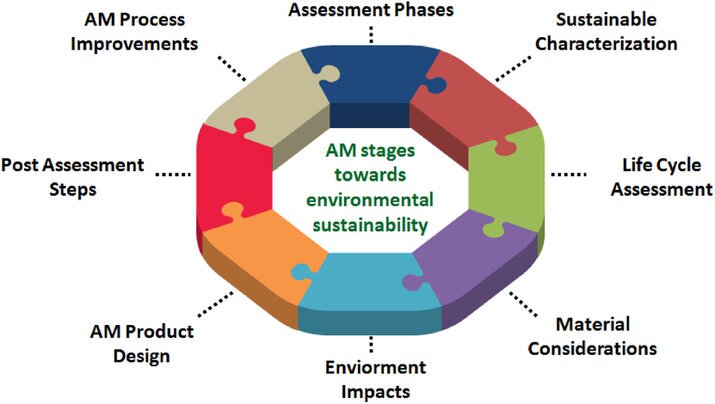

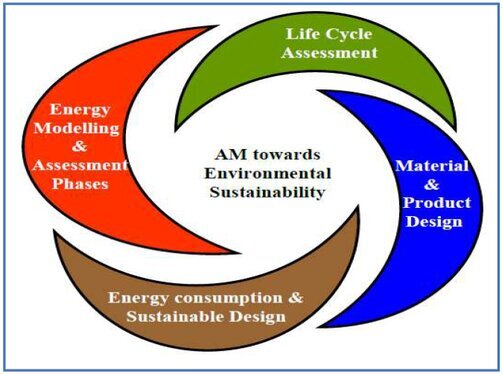

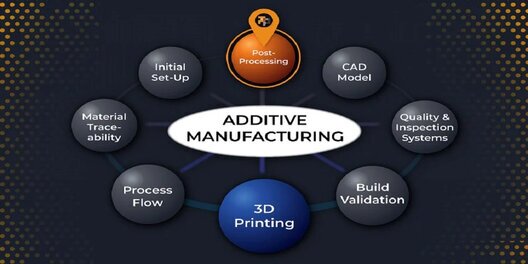

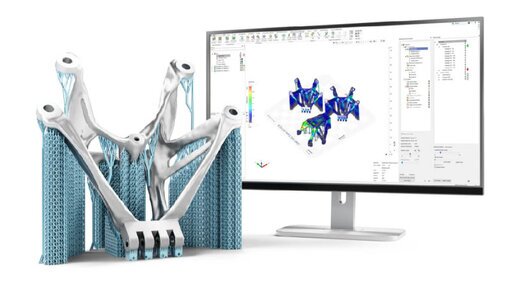

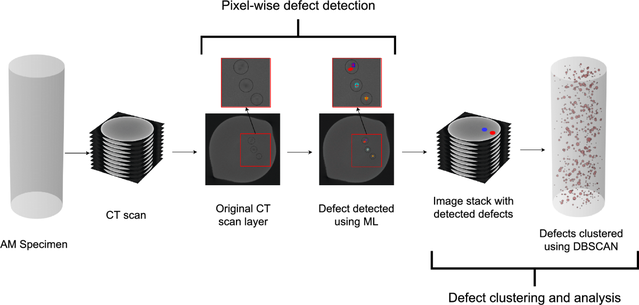

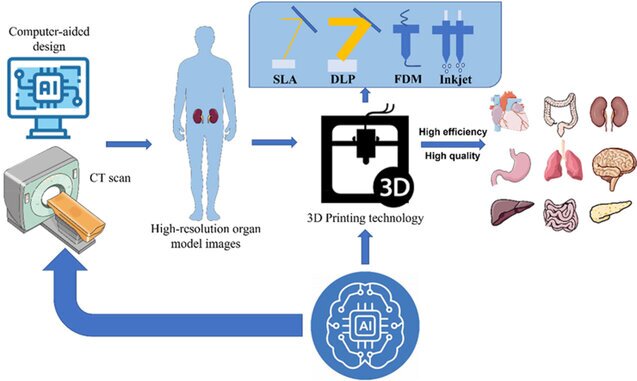

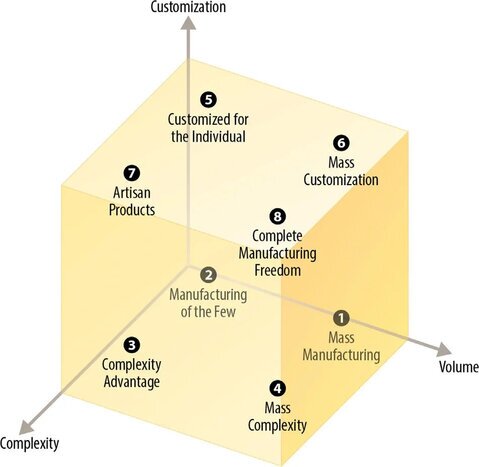

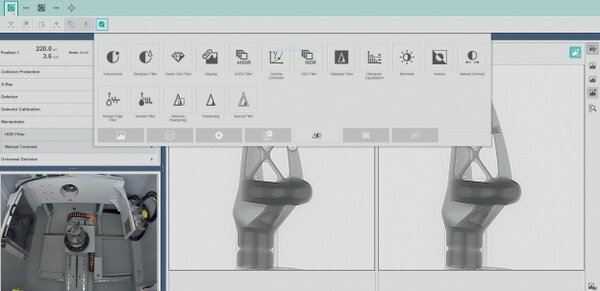

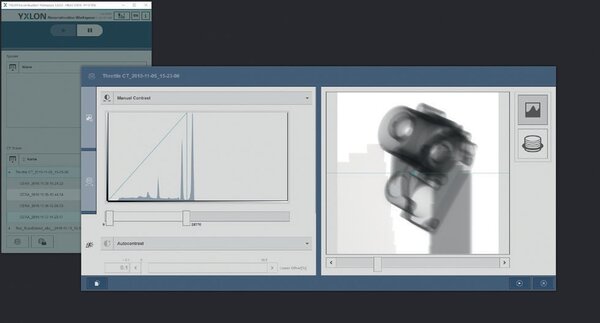

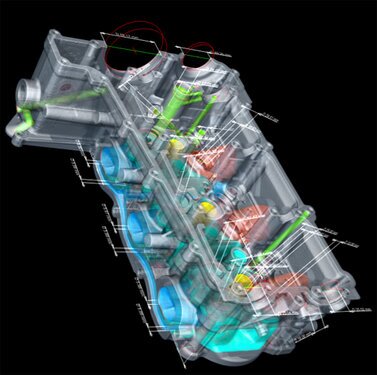

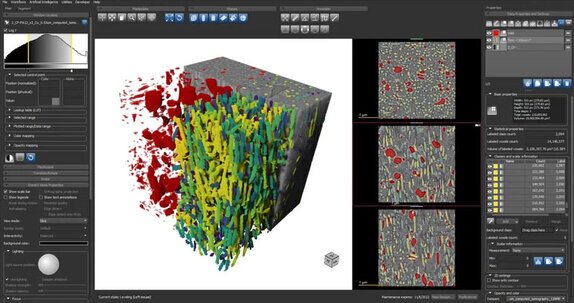

1. Introduzione alla Produzione Additiva e Intelligenza Artificiale2. Efficienza nell'Uso dei Materiali nella Produzione Additiva3. Limitazioni intrinseche dei processi AM che possono portare a difetti4. Introduzione all'Integrazione dell'Intelligenza Artificiale nella Produzione Additiva5. Integrazione dell'Intelligenza Artificiale nella Produzione Additiva: Ottimizzazione del Design e della Qualità del Prodotto6. Il ruolo dell'intelligenza artificiale nell'ottimizzazione dell'AM7. Ruolo della Tomografia Industriale nell'Additive Manufacturing8. Produzione Additiva, Intelligenza Artificiale e Controllo Tramite Tomografia Industriale9. Approfondimento sulla Tomografia Computerizzata a Raggi-X nella Produzione Additiva10. I Vantaggi Sociali della Produzione Additiva11. L'Impatto della Produzione Additiva Sull'Intelligenza Artificiale e il Controllo Attraverso la Tomografia Industriale12. Fondamenti della Tomografia Industriale e il suo Ruolo nella Produzione Additiva13. Applicazioni Specifiche della Tomografia Industriale nella Produzione Additiva14. Sfide e Limitazioni della Tomografia Industriale15. Ottimizzazione della Produzione Additiva tramite Tomografia Industriale e Intelligenza Artificiale16. Limitazioni e Ottimizzazione della CT a Raggi-X17. Ruolo dell'Intelligenza Artificiale nella Risoluzione dei Problemi di Tomografia18. Metodi Integrati: Combinare la Tomografia con Altre Tecniche di Ispezione e Misurazione19. Comet-Yxlon: Eccellenza Globale nella Tomografia Metrologica1. Introduzione alla produzione additiva e all'intelligenza artificialeLa produzione additiva (AM), nota anche come stampa 3D, sta rivoluzionando il mondo della manifattura tradizionale, consentendo la creazione di geometrie altamente complesse e parti personalizzate direttamente da progetti digitali.Questa tecnologia innovativa costruisce oggetti tridimensionali strato dopo strato utilizzando vari materiali come plastica, metalli, ceramica e compositi, eliminando la necessità di strumenti tradizionali.L'integrazione dell'intelligenza artificiale (AI) nei processi di produzione additiva sta ulteriormente potenziando questa rivoluzione.Gli algoritmi AI, con la loro capacità di analizzare vasti set di dati e identificare modelli, vengono impiegati per prevedere e controllare la qualità delle parti stampate in 3D.Attraverso l'uso dell'AI, i produttori possono ridurre i difetti, ottimizzare i parametri di processo e migliorare l'efficienza complessiva della stampa 3D.Questo articolo esplorerà la sinergia tra AI e AM, con un focus particolare sull'uso della tomografia computerizzata industriale (CT) per il controllo di qualità.La tomografia computerizzata industriale CT è una tecnica di imaging non distruttiva che consente un'ispezione dettagliata, sia interna che esterna, delle parti stampate in 3D, rendendola ideale per identificare difetti come porosità, crepe e imprecisioni dimensionali."Componenti creati con la stampa 3D"La produzione additiva (AM), nota anche come stampa 3D, sta trasformando la produzione tradizionale consentendo la creazione di geometrie altamente complesse e parti personalizzate direttamente da progetti digitali.Questa tecnologia innovativa costruisce oggetti tridimensionali strato dopo strato da materiali come plastica, metalli, ceramica e compositi, eliminando la necessità di strumenti tradizionali.Diagramma schematico dei più diffusi processi di produzione additiva: (a) stampa PolyJet; (b) stereolitografia (SLA);(c) elaborazione della luce diretta (DLP); (d) modellazione della deposizione fusa (FDM);(e) produzione di oggetti laminati (LOM); (f) modellazione della deposizione selettiva (SDM);(g) selettivo sinterizzazione laser (SLS).L’intelligenza artificiale (AI) gioca un ruolo sempre più importante nell'ottimizzazione dei processi AM.Gli algoritmi AI, con la loro capacità di analizzare vasti set di dati e identificare modelli, possono essere utilizzati per prevedere e controllare la qualità delle parti stampate in 3D.Integrando l’intelligenza artificiale nei flussi di lavoro AM, i produttori possono potenzialmente ridurre i difetti, ottimizzare i parametri di processo e migliorare l’efficienza complessiva della stampa 3D.Questo articolo esplorerà la sinergia tra AI e AM, concentrandosi in particolare sull'uso della tomografia computerizzata industriale (CT) per il controllo di qualità."Intelligenza Artificiale nell'ottimizzazione dei processi AM"La tomografia computerizzata industriale CT, una tecnica di imaging non distruttiva, consente un'ispezione interna ed esterna dettagliata delle parti stampate in 3D, rendendola uno strumento ideale per identificare difetti come porosità, crepe e imprecisioni dimensionali.Le sezioni successive di questo articolo discuteranno di come sfruttare l’intelligenza artificiale per analizzare i dati della scansione CT, consentendo il rilevamento automatizzato dei difetti, l’ottimizzazione dei parametri di processo e, in definitiva, portando a parti stampate in 3D più affidabili e di alta qualità. "Volume Tomografico" "Schermata di analisi tomografica"2. Efficienza nell'Uso dei Materiali nella Produzione AdditivaLa produzione additiva (AM), comunemente conosciuta come stampa 3D, rappresenta una rivoluzione rispetto ai tradizionali metodi di produzione sottrattiva.Questa tecnologia avanzata costruisce parti strato dopo strato direttamente da modelli 3D, offrendo significativi vantaggi in termini di efficienza nell'uso dei materiali.A differenza dei processi di produzione convenzionali, che spesso comportano la rimozione di materiale da un grezzo più grande per ottenere la forma desiderata, l'AM si distingue per la sua capacità di ridurre gli sprechi e ottimizzare l'uso delle risorse.Riduzione degli Sprechi di MaterialeUno dei principali vantaggi della produzione additiva è la riduzione significativa degli sprechi di materiale.Nei processi di produzione tradizionali, soprattutto quando si creano geometrie complesse, il materiale in eccesso rimosso durante la lavorazione viene spesso trattato come scarto.Questo può rappresentare una perdita considerevole, in particolare quando si utilizzano materiali costosi come le leghe di titanio.Con l’AM, il materiale viene depositato con precisione solo dove necessario, minimizzando così la generazione di rifiuti.Questa efficienza può portare a risparmi notevoli, riducendo i costi di materiale e migliorando la sostenibilità della produzione."Flusso del processo delle fasi AM verso l'arricchimento della sostenibilità ambientale"Migliore Utilizzo delle RisorseOltre a ridurre gli sprechi, la produzione additiva facilita un uso più efficiente delle risorse in diversi modi:

"Volume Tomografico" "Schermata di analisi tomografica"2. Efficienza nell'Uso dei Materiali nella Produzione AdditivaLa produzione additiva (AM), comunemente conosciuta come stampa 3D, rappresenta una rivoluzione rispetto ai tradizionali metodi di produzione sottrattiva.Questa tecnologia avanzata costruisce parti strato dopo strato direttamente da modelli 3D, offrendo significativi vantaggi in termini di efficienza nell'uso dei materiali.A differenza dei processi di produzione convenzionali, che spesso comportano la rimozione di materiale da un grezzo più grande per ottenere la forma desiderata, l'AM si distingue per la sua capacità di ridurre gli sprechi e ottimizzare l'uso delle risorse.Riduzione degli Sprechi di MaterialeUno dei principali vantaggi della produzione additiva è la riduzione significativa degli sprechi di materiale.Nei processi di produzione tradizionali, soprattutto quando si creano geometrie complesse, il materiale in eccesso rimosso durante la lavorazione viene spesso trattato come scarto.Questo può rappresentare una perdita considerevole, in particolare quando si utilizzano materiali costosi come le leghe di titanio.Con l’AM, il materiale viene depositato con precisione solo dove necessario, minimizzando così la generazione di rifiuti.Questa efficienza può portare a risparmi notevoli, riducendo i costi di materiale e migliorando la sostenibilità della produzione."Flusso del processo delle fasi AM verso l'arricchimento della sostenibilità ambientale"Migliore Utilizzo delle RisorseOltre a ridurre gli sprechi, la produzione additiva facilita un uso più efficiente delle risorse in diversi modi:

- Efficienza nell’uso dei materiali: la produzione additiva costruisce parti strato dopo strato, facendo un uso efficiente delle materie prime e producendo rifiuti minimi. La produzione convenzionale si basa su principi sottrattivi, che comportano la rimozione di una grande quantità di materiale che spesso non può essere riutilizzato.

- Efficienza nell’uso delle risorse: a differenza della produzione convenzionale, che spesso richiede maschere, attrezzature, utensili da taglio e refrigeranti, la produzione additiva non richiede queste risorse aggiuntive, consentendo ai piccoli produttori di produrre una varietà di parti.

- Flessibilità delle parti: la produzione additiva elimina i vincoli degli utensili, consentendo di produrre parti con caratteristiche complesse in un unico pezzo, senza sacrificare la funzionalità. Ciò consente anche la creazione di parti con proprietà meccaniche variabili.

- Flessibilità nella produzione: le macchine per la produzione additiva non richiedono configurazioni costose, il che le rende adatte alla produzione di piccoli lotti. Inoltre, la qualità delle parti dipende dal processo, non dalle capacità dell'operatore, consentendo di sincronizzare la produzione con la domanda dei clienti. Ciò elimina i problemi associati al bilanciamento della linea e ai colli di bottiglia della produzione.

- Eliminazione di Attrezzature Specializzate: I processi di produzione convenzionali spesso richiedono l’uso di attrezzature specializzate come stampi, matrici, maschere e attrezzature. Questi strumenti possono essere costosi da produrre e spesso hanno un utilizzo limitato per progetti specifici. La produzione additiva, invece, richiede attrezzature specializzate minime o assenti, riducendo così le risorse necessarie e i costi associati alla produzione.

- Catene di Fornitura Semplificate: La capacità dell’AM di produrre parti su richiesta e vicino al punto di necessità può semplificare significativamente le catene di fornitura. Questa produzione localizzata riduce la necessità di trasporto, diminuendo così il consumo di energia e l’impatto ambientale associato alla logistica e al trasporto delle merci.

- Progetti Leggeri e Ottimizzati: La produzione additiva permette la creazione di progetti complessi, comprese strutture interne intricate come le reticolari, difficili o impossibili da realizzare con metodi tradizionali. Queste possibilità di progettazione consentono la produzione di componenti più leggeri senza compromettere la resistenza e la funzionalità. L'uso di parti leggere, particolarmente rilevante nei settori aerospaziale e automobilistico, contribuisce a ridurre il consumo di carburante e le emissioni durante l’intero ciclo di vita del prodotto.

"Ecosistema di produzione additiva sostenibile"

Benefici Economici e AmbientaliI vantaggi della produzione additiva non si limitano solo all'efficienza dei materiali.Riducendo la dipendenza da strumenti specializzati e permettendo la creazione di progetti leggeri e ottimizzati, l’AM contribuisce a rendere il processo di produzione più sostenibile ed economicamente vantaggioso.La riduzione degli sprechi e l’ottimizzazione delle risorse si traducono in un minore impatto ambientale, rendendo la produzione additiva una scelta ecologicamente responsabile.La produzione additiva, con la sua capacità di costruire parti strato dopo strato direttamente da modelli digitali, offre un approccio più efficiente all’uso dei materiali e delle risorse rispetto ai metodi tradizionali.Riducendo al minimo gli sprechi, abbattendo la necessità di attrezzature specializzate e consentendo la creazione di progetti complessi e leggeri, l’AM rappresenta un passo avanti verso una produzione più sostenibile e economicamente vantaggiosa.Integrando queste tecnologie avanzate, le industrie possono non solo migliorare la loro efficienza operativa, ma anche contribuire a un futuro più verde e sostenibile."Flusso del processo di AM verso la sostenibilità ambientale"3. Limitazioni intrinseche dei processi AM che possono portare a difetti

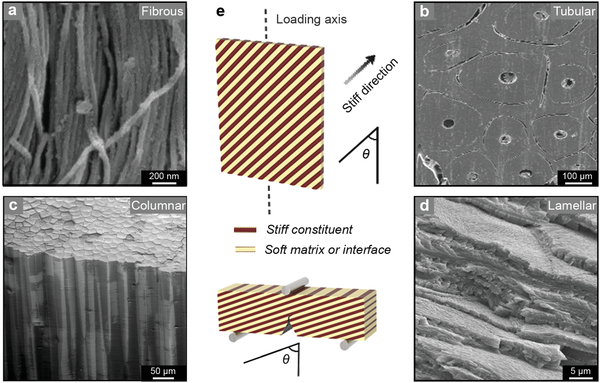

- Fabbricazione strato per strato: la natura intrinseca dei processi AM, che costruiscono parti strato dopo strato, introduce anisotropia nel prodotto finale. Ciò significa che le proprietà meccaniche della parte variano a seconda della direzione in cui vengono misurate. Questo perché il legame tra gli strati potrebbe non essere forte quanto il legame all'interno di uno strato, portando a una debolezza in una direzione.

"Fabbricazione strato per strato"

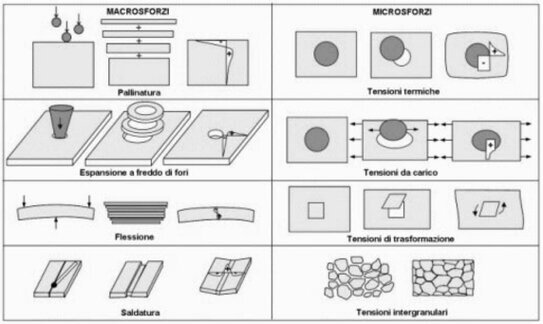

- Solidificazione rapida: i processi AM comportano cicli rapidi di riscaldamento e raffreddamento durante il processo di fabbricazione strato per strato. Ciò può portare a gradienti termici elevati e rapidi tassi di solidificazione, che possono causare numerosi difetti. Questi rapidi tassi di solidificazione possono intrappolare i gas all'interno del materiale, causando porosità. Il rapido raffreddamento può anche portare a tensioni residue all'interno della parte, che possono causare deformazioni, distorsioni o addirittura fessurazioni.

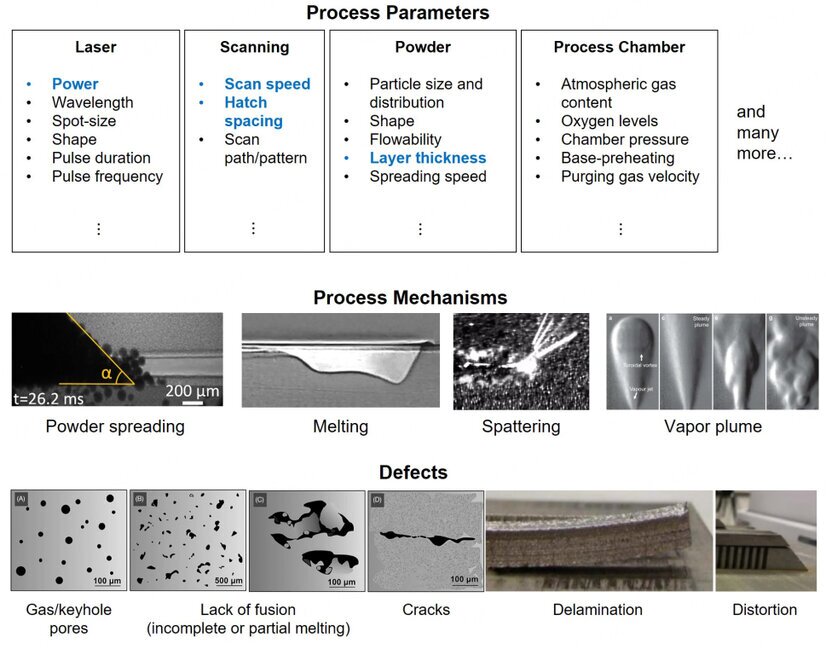

- Parametri di processo: i processi AM sono sensibili ai parametri di processo quali potenza del laser, velocità di scansione, spaziatura dei portelli e portata della polvere. Anche lievi variazioni di questi parametri possono causare difetti nella parte finale, comprese variazioni di densità, rugosità superficiale e proprietà meccaniche.

"Parametri di processo"

- Proprietà dei materiali: anche i materiali utilizzati nei processi AM possono contribuire alla creazione di difetti. Le proprietà dei materiali, comprese le dimensioni e la forma della polvere, la fluidità e le proprietà termiche, possono influire sulla qualità del prodotto finale.

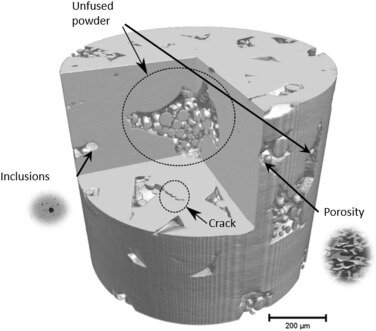

L'interazione di queste limitazioni può portare a una serie di difetti nelle parti AM, tra cui:

- Porosità: la porosità è la presenza di vuoti o buchi all'interno del materiale, che possono indebolire la parte e ridurne la durata a fatica. I pori possono essere causati da gas intrappolato, fusione incompleta delle particelle di polvere o evaporazione di elementi leganti.

- Cracking: si possono formare crepe a causa degli elevati stress termici generati durante il rapido processo di solidificazione. Possono verificarsi crepe anche a causa della scarsa conduttività termica del materiale, con conseguente riscaldamento e raffreddamento non uniforme.

"Serie di difetti nelle parti AM"

- Delaminazione: la delaminazione si verifica quando gli strati di una parte stampata in 3D si separano. Ciò può essere causato da un legame debole tra gli strati, da tensioni residue o da parametri di processo inadeguati.

- Tensioni residue: le tensioni residue sono tensioni che rimangono in un materiale dopo che è stato lavorato. Le tensioni residue si verificano a causa del riscaldamento e del raffreddamento non uniformi durante il processo AM e possono portare alla distorsione o alla deformazione della parte.

- Rugosità superficiale: le parti AM hanno spesso una finitura superficiale ruvida, che può essere dannosa per le loro proprietà meccaniche e l'aspetto estetico. La rugosità superficiale si verifica a causa dell'effetto gradino, che è il risultato del processo di fabbricazione strato per strato.

- Anisotropia: l'anisotropia è la variazione delle proprietà dei materiali a seconda della direzione in cui vengono misurati. È causato dalla struttura a strati delle parti AM, che può portare a differenze di resistenza, rigidità e conduttività termica in diverse direzioni.

(a-d) strutture anisotropeComprendere queste limitazioni e il loro impatto sulla formazione di difetti è fondamentale per ricercatori e produttori per ottimizzare i processi di produzione additiva, migliorare la qualità delle parti ed espandere le applicazioni di questa versatile tecnologia.

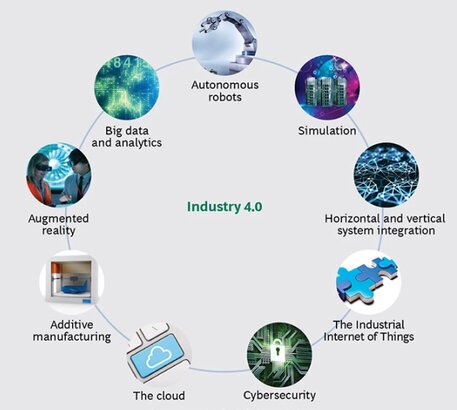

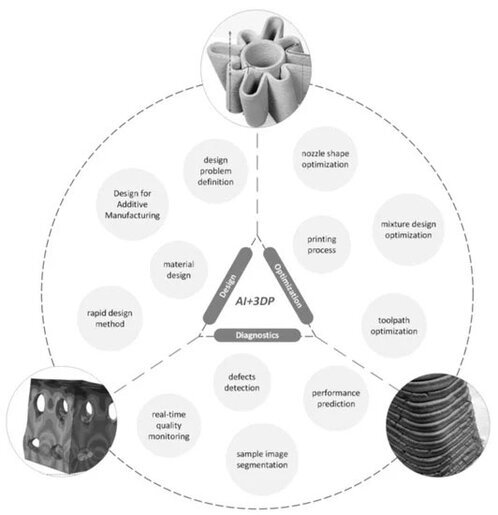

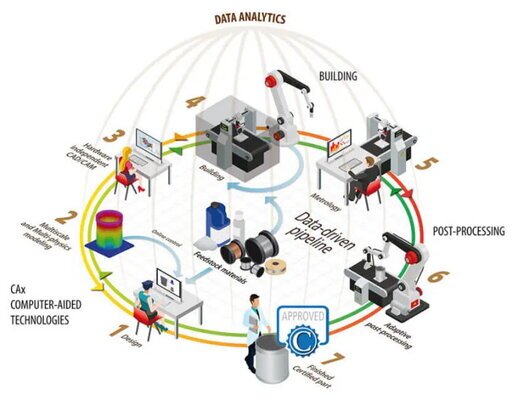

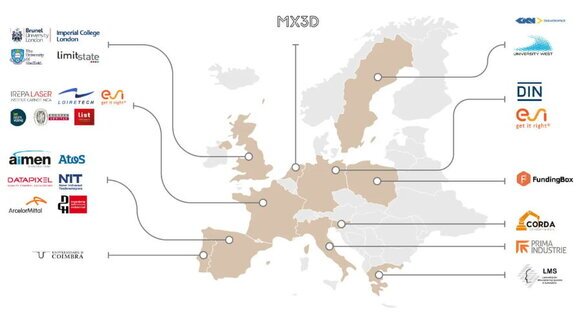

4. Introduzione all'Integrazione dell'Intelligenza Artificiale nella Produzione AdditivaNel contesto della produzione additiva (AM) o stampa 3D, i documenti forniti offrono un'esauriente panoramica delle tecniche, delle applicazioni e dei progressi.Tuttavia, si concentrano principalmente sugli aspetti tecnici dell'AM, con un focus su scienza dei materiali, parametri di processo e tendenze settoriali.Mentre non trattano specificamente l'integrazione dell'intelligenza artificiale (AI) nell'AM, sottolineano l'importanza dell'ottimizzazione dei processi e del controllo di qualità.In particolare, evidenziano la necessità di monitoraggio in tempo reale e metodi di controllo adattivo per affrontare problemi come porosità, fessurazioni e gestione termica nei processi di produzione additiva.Inoltre, delineano il crescente ruolo dell'automazione nell'AM, inclusa l'impiego di veicoli a guida automatizzata, robot e sistemi di visione per migliorare la manipolazione delle polveri, la rimozione delle parti e l'ispezione della qualità.In base a conoscenze generali, l'intelligenza artificiale può svolgere un ruolo significativo in queste aree, migliorando l'efficienza e la precisione nell'AM.Gli algoritmi di AI possono essere addestrati su vasti set di dati per sviluppare modelli predittivi, ottimizzare i parametri di processo e automatizzare il controllo della qualità. Inoltre, i sistemi di visione basati sull'AI consentono un'ispezione più sofisticata e automatizzata delle parti AM."L’Industria 4.0 è la visione della produzione industriale del futuro"Vantaggi della Produzione AdditivaLa produzione additiva offre numerosi vantaggi, tra cui l'efficienza nell'uso dei materiali, poiché costruisce parti strato dopo strato, riducendo gli sprechi.Inoltre, richiede meno risorse rispetto ai metodi convenzionali, consentendo ai produttori di risparmiare sui costi e produrre una più ampia varietà di parti.La flessibilità delle parti è un altro vantaggio significativo, poiché la tecnologia elimina i vincoli degli utensili, permettendo la creazione di parti complesse senza compromettere la funzionalità.Sinergia tra Produzione Additiva, Intelligenza Artificiale e Tomografia IndustrialeL'integrazione dell'intelligenza artificiale e della tomografia industriale nella produzione additiva è una prospettiva entusiasmante che promette di portare ulteriori benefici e innovazioni al settore.L'AI può essere impiegata per analizzare i dati di scansione CT, permettendo un rilevamento automatizzato dei difetti e un'ottimizzazione dei parametri di processo in tempo reale.Questo può contribuire a garantire la produzione di parti stampate in 3D più affidabili e di alta qualità.Inoltre, la tomografia industriale, con la sua capacità di fornire un'ispezione dettagliata sia internamente che esternamente delle parti stampate in 3D, si rivela un elemento fondamentale nel controllo di qualità.La combinazione di queste tecnologie permette una verifica accurata dei componenti prodotti, consentendo di identificare e correggere eventuali difetti o anomalie durante il processo di produzione."Integrazione dell'intelligenza artificiale e della tomografia industriale"Prospettive Future e ImplicazioniSfruttare appieno il potenziale della sinergia tra produzione additiva, intelligenza artificiale e tomografia industriale richiederà una stretta collaborazione tra esperti di settore, sviluppatori di software e fornitori di soluzioni di imaging.Tuttavia, i benefici potenziali sono enormi e potrebbero ridefinire il futuro della produzione.Oltre a migliorare l'efficienza, la precisione e la qualità delle parti, questa integrazione potrebbe aprire nuove opportunità di progettazione, produzione e innovazione in una vasta gamma di settori, dall'aerospaziale all'industria medicale."Panoramica dei principali usi identificati per l'IA nel 3DP su larga scala"Il progetto Integradde della Commissione UE:Integradde è un progetto della Commissione Europea che mira a creare un ecosistema digitale interconnesso per favorire l'interoperabilità e l'interscambio tra aziende manifatturiere.L'obiettivo è sviluppare una nuova metodologia di produzione basata sulla manifattura additiva (Additive Manufacturing), una tecnica innovativa utilizzata in vari settori industriali come aerospaziale, automobilistico, sanitario ed energetico."Progetto Integradde della commissione UE"Il progetto Integradde:Il progetto Integradde della Commissione Europea mira a creare un ecosistema digitale e interconnesso per favorire l'interoperabilità e l'interscambio tra aziende manifatturiere, promuovendo lo sviluppo della manifattura additiva.Questa tecnologia innovativa, già utilizzata in settori come aerospaziale, automobilistico, sanitario ed energetico, prevede la produzione di componenti aggiungendo materiale strato dopo strato, a differenza dei metodi tradizionali che sottraggono materiale da un blocco solido.Integradde si focalizza sulla metodologia Direct Energy Deposition (DED) per produrre parti metalliche certificate.Il progetto integra tecnologie CAD/CAM, strategie di produzione Quality-by-Design, analisi dei dati e machine learning per ottimizzare i processi produttivi, garantendo affidabilità e qualità.Gli standard ISO definiscono sette metodi di manifattura additiva, tra cui foto-polimerizzazione, getto di materiale, modellazione a deposizione fusa e fusione selettiva di metalli, ciascuno con specifiche tecniche e applicazioni.L'obiettivo del progetto è sviluppare una nuova metodologia di produzione che consenta alle aziende europee di collaborare in un ecosistema sicuro e digitale, migliorando l'efficienza e la qualità della produzione.La manifattura additiva è vista come una strategia fondamentale per il progresso dell'industria manifatturiera europea, promuovendo l'innovazione e l'integrazione tra le aziende del continente.

- Integradde si focalizza sulla produzione di componenti metallici certificati attraverso il processo di Deposizione ad Energia Diretta (DED).

- Il progetto mira a creare un "ecosistema intelligente guidato dai dati" per garantire producibilità, affidabilità e qualità dei componenti sin dalla progettazione.

- Innovazioni chiave includono il "thread digitale protetto", tecnologie CAD/CAM open source, strategie di produzione "Quality-by-Design" (QbD), analisi dei dati e machine learning, e standardizzazione dei prodotti.

"Principali produttori AM in Europa"Settori di applicazione:

- Industria Aerospaziale: Produzione di componenti leggeri e resistenti per condizioni estreme.

- Industria Automobilistica: Creazione di geometrie complesse e componenti leggeri.

- Settore Sanitario: Personalizzazione di dispositivi medici e prototipi funzionali.

- Industria Energetica: Sviluppo di componenti su misura per condizioni estreme.

- Integradde rappresenta un passo verso un'Europa più unita nel settore manifatturiero, promuovendo l'innovazione tecnologica e la collaborazione tra imprese.

"Vantaggi della trasformazione digitale"5. Integrazione dell'Intelligenza Artificiale nella Produzione Additiva: Ottimizzazione del Design e della Qualità del ProdottoL'industria manifatturiera sta vivendo una rivoluzione senza precedenti grazie all'adozione sempre più diffusa dell'Additive Manufacturing (AM), comunemente noto come stampa 3D.Questa tecnologia ha dimostrato di essere estremamente promettente grazie alla sua capacità di creare componenti con geometrie complesse e personalizzate, permettendo una flessibilità di design e produzione impensabile con i metodi tradizionali.In parallelo, l'intelligenza artificiale (IA) sta emergendo come una forza trainante nel settore manifatturiero, offrendo una serie di soluzioni innovative per ottimizzare i processi produttivi e migliorare la qualità del prodotto finale.Fasi di Integrazione dell'IA nella Produzione Additiva

"Vantaggi della trasformazione digitale"5. Integrazione dell'Intelligenza Artificiale nella Produzione Additiva: Ottimizzazione del Design e della Qualità del ProdottoL'industria manifatturiera sta vivendo una rivoluzione senza precedenti grazie all'adozione sempre più diffusa dell'Additive Manufacturing (AM), comunemente noto come stampa 3D.Questa tecnologia ha dimostrato di essere estremamente promettente grazie alla sua capacità di creare componenti con geometrie complesse e personalizzate, permettendo una flessibilità di design e produzione impensabile con i metodi tradizionali.In parallelo, l'intelligenza artificiale (IA) sta emergendo come una forza trainante nel settore manifatturiero, offrendo una serie di soluzioni innovative per ottimizzare i processi produttivi e migliorare la qualità del prodotto finale.Fasi di Integrazione dell'IA nella Produzione Additiva

1. Progettazione per l'Additive Manufacturing (DfAM): L'IA può essere impiegata per analizzare grandi quantità di dati al fine di identificare i design più adatti per l'AM.Attraverso algoritmi avanzati, l'IA tiene conto di vari fattori come l'orientamento di costruzione, la struttura di supporto e la selezione dei materiali, consentendo la realizzazione di componenti ottimizzati per la produzione additiva.Questo processo non solo riduce gli sprechi di materiale, ma porta anche a un miglioramento delle prestazioni del prodotto.

"Progettazione per l'Additive Manufacturing (DfAM)"

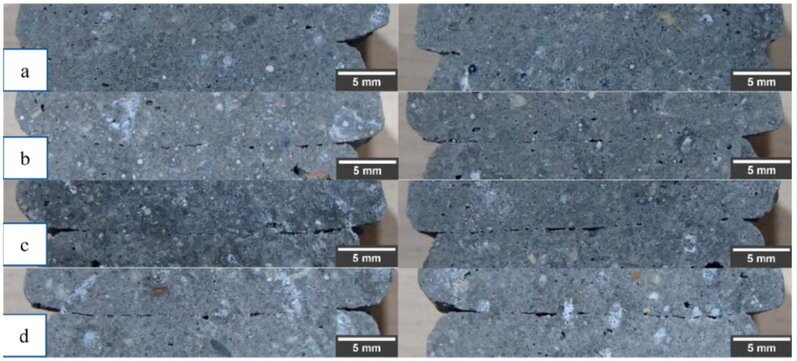

2. Ottimizzazione dei Parametri di Processo: Un altro ambito in cui l'IA può fare la differenza è nell'ottimizzazione dei parametri di processo durante la produzione AM. Utilizzando dati sensoriali in tempo reale, l'IA è in grado di analizzare e regolare parametri critici come la potenza del laser, la velocità di scansione e la temperatura della camera di produzione. Questo approccio basato sui dati consente di minimizzare i difetti e garantire una maggiore qualità del prodotto finale, migliorando anche la ripetibilità del processo.

"Osservazione qualitativa del legame tra gli strati con velocità di stampa variabili: (a) intervallo di tempo di 1 minuto,(b) intervallo di tempo di 5 minuti, (c) intervallo di tempo di 10 minuti e (d) intervallo di tempo di 20 minuti- divario"

3. Ispezione e Garanzia di Qualità: L'IA, combinata con tecnologie come la tomografia computerizzata industriale (TC), può automatizzare il processo di ispezione delle parti prodotte tramite AM. Gli algoritmi di IA possono analizzare le immagini TC per individuare difetti interni ed esterni, come porosità, inclusioni o altre imperfezioni, che potrebbero non essere visibili con metodi di ispezione tradizionali. Questo approccio consente di garantire una maggiore affidabilità e conformità dei prodotti."Rilevazione di difetti da parte della IA"4. Manutenzione Predittiva: Infine, l'IA può essere impiegata anche per la manutenzione predittiva delle apparecchiature utilizzate nella produzione AM. Analizzando i dati provenienti dai sensori, l'IA è in grado di individuare precocemente segnali di usura o potenziali guasti, consentendo interventi preventivi e riducendo i tempi di inattività delle macchine. Ciò contribuisce a mantenere elevati livelli di efficienza produttiva e a garantire una maggiore continuità operativa.

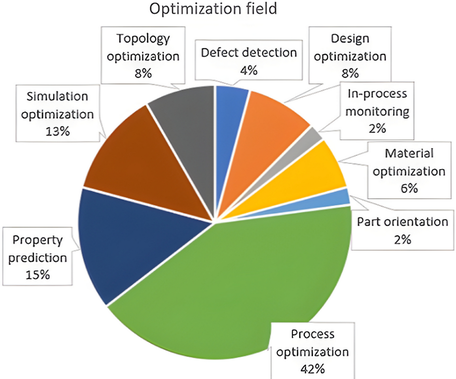

"Manutenzione Predittiva"6. Il ruolo dell'intelligenza artificiale nell'ottimizzazione dell'AML’intelligenza artificiale svolge un ruolo cruciale nell'ottimizzazione dei processi di produzione additiva (AM), principalmente analizzando le enormi quantità di dati generati durante la fabbricazione per migliorare la precisione, l’efficienza e il controllo di qualità.Ecco come l'intelligenza artificiale contribuisce all'ottimizzazione della produzione additiva:

- Ottimizzazione dei parametri di processo: gli algoritmi AI, in particolare l'apprendimento automatico, analizzano i dati provenienti dai sensori che monitorano parametri come la potenza del laser, la velocità di scansione e la portata della polvere. Questa analisi consente regolazioni in tempo reale di questi parametri, garantendo una qualità costruttiva ottimale e riducendo al minimo i difetti.

- Rilevamento e classificazione dei difetti: i sistemi di visione basati sull'intelligenza artificiale e gli algoritmi di apprendimento automatico possono rilevare e classificare i difetti nelle parti AM con maggiore precisione e velocità rispetto ai metodi tradizionali. Ciò consente l'identificazione precoce dei problemi e riduce gli sprechi consentendo azioni correttive durante il processo di costruzione.

- Controllo di processo in tempo reale: l’intelligenza artificiale può essere utilizzata per sviluppare sistemi di controllo di processo in tempo reale per l’AM. Ciò consentirebbe di apportare modifiche al processo di AM. Questi aggiustamenti verrebbero effettuati al volo per evitare che si verifichino difetti in primo luogo.

- Manutenzione predittiva: analizzando i dati dei sensori, l’intelligenza artificiale può prevedere potenziali guasti alle macchine prima che si verifichino. Ciò consente una manutenzione pro-attiva, riducendo al minimo i tempi di inattività e garantendo prestazioni costanti del sistema AM.

- Analisi della stampabilità: gli algoritmi di intelligenza artificiale possono valutare la stampabilità di un progetto, determinando se può essere prodotto con successo utilizzando la produzione additiva. Ciò consente di risparmiare tempo e risorse impedendo tentativi di realizzare progetti irrealizzabili.

- Selezione del materiale: l'intelligenza artificiale può aiutare nella selezione del materiale migliore per un'applicazione AM considerando fattori come resistenza, peso e costo.

- Ottimizzazione della progettazione: l'intelligenza artificiale può aiutare a ottimizzare i progetti per l'AM suggerendo funzionalità che migliorano la funzionalità, riducono l'utilizzo di materiale e migliorano la producibilità.

"Ottimizzazione con l'intelligenza artificiale nella produzione additiva: una revisione sistematica"L’intelligenza artificiale, nel contesto dell’Industria 4.0, può potenzialmente affrontare diversi aspetti della sostenibilità dell’AM, principalmente ottimizzando l’uso dei materiali e l’efficienza dei processi:

- Alleggerimento: progettazione di componenti con peso ridotto mantenendo l'integrità strutturale (ad esempio, progettazione di reticoli, ottimizzazione della topologia). Ciò è particolarmente vantaggioso in settori come quello aerospaziale e automobilistico, dove il peso ridotto si traduce direttamente in un risparmio di carburante.

- Riduzione del movimento dei materiali: l’intelligenza artificiale può contribuire a un modello di produzione distribuito analizzando i dati e ottimizzando i luoghi di produzione, riducendo così le esigenze di trasporto e le emissioni associate.

- Efficienza dei processi: l’intelligenza artificiale può migliorare la sostenibilità dell’AM migliorando l’efficienza del processo di produzione stesso.

- Consumo di materiale: i processi di progettazione iterativa basati sull'intelligenza artificiale possono ridurre significativamente lo spreco di materiale nell’AM. Analizzando set di dati di grandi dimensioni ed eseguendo simulazioni, gli algoritmi di intelligenza artificiale possono aiutare a ottenere.

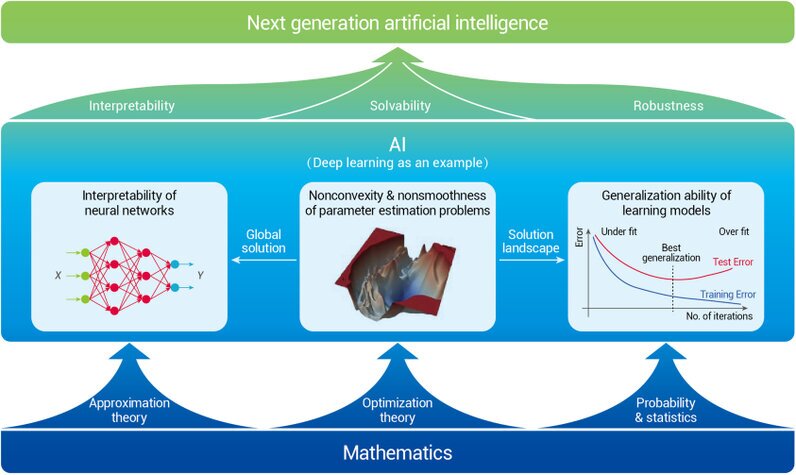

"Il quadro generale della AI"

È importante notare che, sebbene l’intelligenza artificiale sia molto promettente per migliorare la sostenibilità dell’AM, questo campo è ancora in fase di sviluppo.Sono necessarie ulteriori ricerche per esplorare l’intero potenziale dell’intelligenza artificiale nell'affrontare le sfide della sostenibilità nell’AM e per sviluppare sistemi robusti e affidabili basati sull'intelligenza artificiale per applicazioni nel mondo reale.L’intelligenza artificiale non si limita ai singoli aspetti dell’AM; può essere integrato in un sistema completo a circuito chiuso.Questo sistema a circuito chiuso funzionerebbe come segue:

- Acquisizione dati: i sensori integrati nel sistema AM raccolgono dati su vari parametri durante tutto il processo di costruzione.

- Elaborazione e analisi dei dati: gli algoritmi AI analizzano i dati raccolti in tempo reale per identificare modelli, anomalie e potenziali problemi.

- Feedback e controllo: sulla base della sua analisi, il sistema AI fornisce feedback alla macchina AM, regolando i parametri del processo o avvisando gli operatori di potenziali problemi.

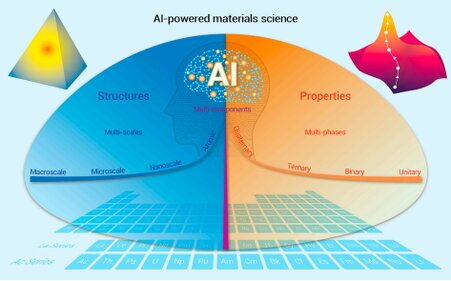

"Si prevede che l'intelligenza artificiale alimenterà lo sviluppo della scienza dei materiali"

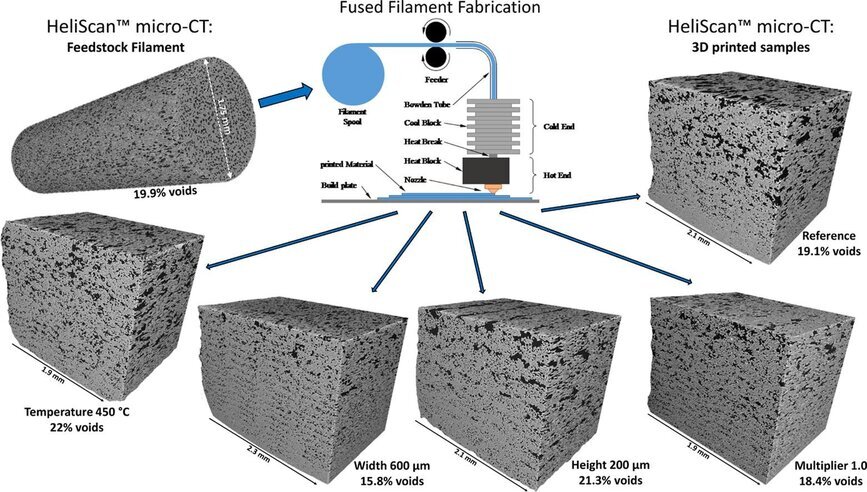

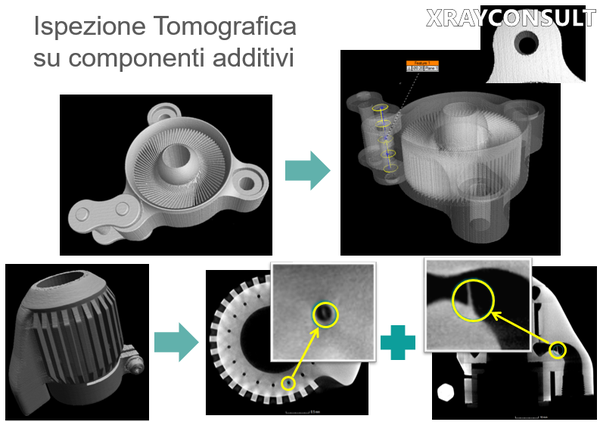

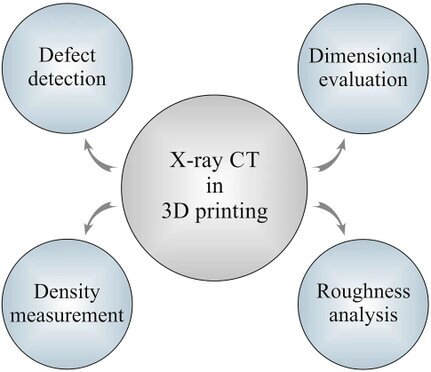

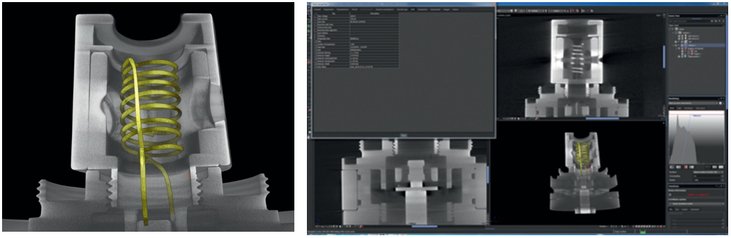

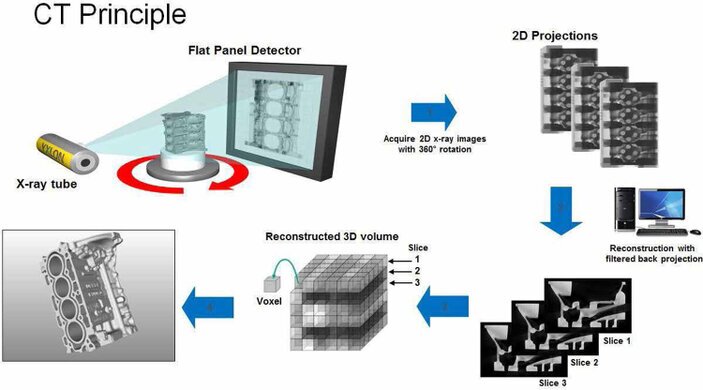

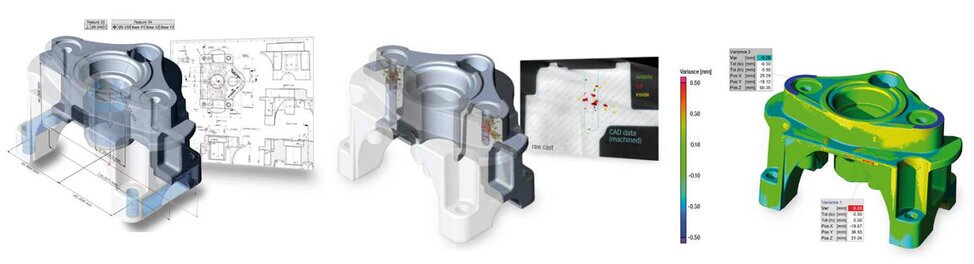

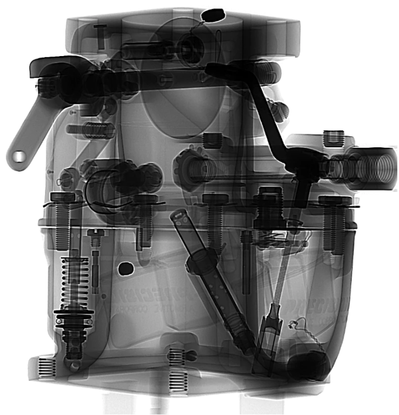

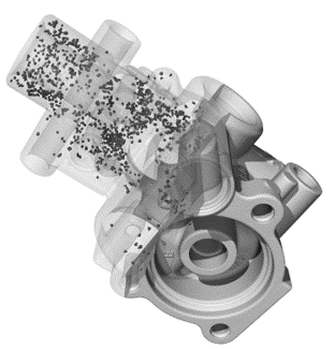

7. Il ruolo della Tomografia Industriale nell'Additive ManufacturingSebbene non vi siano informazioni specifiche sull'utilizzo dell'IA nell'ottimizzazione della tomografia industriale nei documenti forniti, è chiaro che la CT svolga un ruolo fondamentale nell'ispezionare e caratterizzare i componenti prodotti tramite AM.La CT consente di analizzare importanti caratteristiche strutturali, come porosità, deviazioni geometriche e difetti interni, contribuendo così alla garanzia di qualità delle parti AM.In conclusione, l'integrazione dell'IA nella produzione additiva rappresenta un'opportunità significativa per migliorare l'efficienza, la qualità e l'innovazione nel settore manifatturiero.Sebbene questa tecnologia sia ancora in una fase iniziale di sviluppo, il suo potenziale di trasformazione è indiscutibile e merita di essere esplorato e sviluppato ulteriormente.Con ulteriori progressi tecnologici e implementazioni pratiche, l'IA continuerà a giocare un ruolo sempre più importante nel plasmare il futuro della produzione additiva.8. Produzione Additiva, Intelligenza Artificiale e Controllo Tramite Tomografia IndustrialeNell'esplorare il mondo affascinante della produzione additiva (AM) o stampa 3D, ci troviamo di fronte a una vasta gamma di opportunità, sfide e possibilità di innovazione.Attraverso i documenti forniti, abbiamo ottenuto una visione esaustiva delle tecniche, delle applicazioni e dei progressi in questo settore in costante evoluzione.Tuttavia, mentre queste fonti si concentrano principalmente sugli aspetti tecnici dell'AM, con enfasi sulla scienza dei materiali, sui parametri di processo e sulle tendenze emergenti, c'è un vuoto significativo riguardo all'integrazione dell'intelligenza artificiale (AI) e al controllo tramite tomografia industriale in questo contesto.Partiamo dall'analisi dei documenti che sottolineano l'importanza cruciale dell'ottimizzazione dei processi e del controllo di qualità nell'AM.Si discute la necessità di monitoraggio in tempo reale e metodi di controllo adattivo per affrontare problemi critici come porosità, fessurazioni e gestione termica durante i processi di produzione additiva.Inoltre, emerge chiaramente il crescente ruolo dell'automazione nell'AM, con l'utilizzo sempre più diffuso di veicoli a guida automatizzata, robot e sistemi di visione per migliorare la manipolazione delle polveri, la rimozione delle parti e l'ispezione della qualità.Tuttavia, non possiamo trascurare il potenziale dell'intelligenza artificiale in questo contesto.Dai miei studi e conoscenze generali, posso confermare che l'AI può rivestire un ruolo cruciale nell'ottimizzazione dei processi AM.Gli algoritmi di intelligenza artificiale, soprattutto nell'apprendimento automatico, hanno la capacità di elaborare vasti set di dati relativi ai parametri di processo, alle proprietà dei materiali e alle caratteristiche dei difetti.Utilizzando questi dati, è possibile sviluppare modelli predittivi in grado di prevedere potenziali difetti, ottimizzare i parametri di processo in tempo reale e automatizzare le misure di controllo della qualità.Inoltre, l'intelligenza artificiale può essere integrata nei sistemi di visione utilizzati per l'ispezione delle parti AM.Questi sistemi, basati sull'AI, consentono un'ispezione più sofisticata e automatizzata, in grado di identificare anche i difetti più impercettibili che potrebbero sfuggire ai metodi di controllo tradizionali.Tuttavia, la produzione additiva non è soltanto una questione di ottimizzazione dei processi e controllo di qualità.Un'altra componente fondamentale è la tomografia industriale, una tecnica di imaging non distruttiva che consente un'ispezione dettagliata sia interna che esterna delle parti stampate in 3D.Questa tecnologia si rivela essenziale nel processo di controllo della qualità, consentendo una verifica accurata dei componenti prodotti e l'identificazione tempestiva di eventuali difetti o anomalie.La sinergia tra produzione additiva, intelligenza artificiale e tomografia industriale promette di portare ulteriori vantaggi e innovazioni nel settore manifatturiero.Tuttavia, per sfruttare appieno questo potenziale, è necessaria una stretta collaborazione tra esperti di settore, sviluppatori di software e fornitori di soluzioni di imaging.Solo attraverso una cooperazione efficace e una continua ricerca e sviluppo possiamo realizzare pienamente i benefici di questa integrazione, ridefinendo così il futuro della produzione additiva e aprendo la strada a nuove frontiere di innovazione e progresso industriale."Immagini di difetti con diversi parametri di processo"Un’analisi dettagliata della microstruttura di cinque campioni CF/PEEK stampati in 3D e del materiale commerciale utilizzato per produrli è stata condotta mediante imaging micro-CT.Le immagini rivelano inequivocabilmente che sia il filamento di materia prima che i campioni stampati contengono una quantità significativa di vuoti distribuiti in modo eterogeneo.Nei filamenti di materia prima, i vuoti sono distribuiti casualmente, mentre nei campioni stampati si allineano in file parallele alla piastra dello stampo.Le fibre corte sono distribuite in modo non uniforme e mostrano un allineamento preferenziale in tutti i campioni.9. Approfondimento sulla Tomografia Computerizzata a Raggi-X nella Produzione AdditivaNell'ambito della produzione additiva (AM) o stampa 3D, la tomografia computerizzata a raggi-X (CT) emerge come una tecnologia chiave che rivoluziona il modo in cui esaminiamo e valutiamo le parti prodotte.Contrariamente ai metodi convenzionali di ispezione, come le macchine di misura a coordinate tattili (CMM) o i sistemi ottici, la CT a raggi-X offre un livello di dettaglio senza precedenti, consentendo un'esame completo e dettagliato delle geometrie interne ed esterne delle parti AM.L'AM, con la sua capacità di creare parti complesse strato dopo strato direttamente da progetti digitali, presenta sfide uniche in termini di controllo di qualità e valutazione delle parti prodotte.La CT a raggi-X si distingue per la sua capacità di rilevare difetti interni sottili e complessi, come porosità, crepe e inclusioni, che potrebbero sfuggire a metodi di ispezione più tradizionali.Questo è particolarmente cruciale in settori ad alta criticità, come l'aerospaziale e il settore medicale, dove la sicurezza e l'affidabilità delle parti sono di primaria importanza.Le applicazioni della CT a raggi-X nella produzione additiva sono molteplici e variegate:

- Rilevazione di difetti interni: la CT a raggi-X è particolarmente adatta per identificare difetti interni in parti prodotte in modo additivo, come vuoti, crepe e inclusioni, che sono spesso inaccessibili alle tecniche di ispezione tradizionali. Questa capacità è fondamentale per garantire l'integrità strutturale e l'affidabilità di queste parti, soprattutto in applicazioni impegnative come gli impianti aerospaziali o medici.

- Misurazione dimensionale: a differenza delle CMM tattili o degli strumenti di misura ottici limitati alle superfici esterne, la CT a raggi-X fornisce misurazioni dimensionali complete di geometrie sia interne che esterne. Consente la valutazione accurata delle dimensioni critiche, comprese quelle di caratteristiche interne complesse, che è essenziale per valutare l'accuratezza dimensionale e la conformità alle specifiche di progettazione delle parti AM.

"Misurazione dimensionale dei componenti"

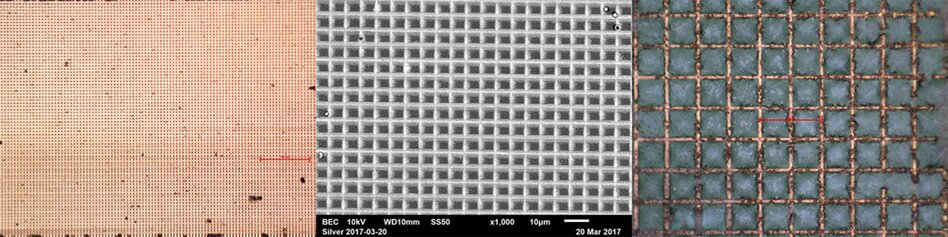

- Analisi della porosità: la CT a raggi X eccelle nell'analisi della porosità elle parti AM. Generando immagini 3D ad alta risoluzione, consente la quantificazione della dimensione, della forma, della distribuzione e del volume dei pori. Questa capacità è vitale per comprendere la relazione tra i parametri di processo e la formazione di porosità, consentendo l’ottimizzazione dei processi AM per ridurre al minimo i difetti e migliorare le proprietà dei materiali.

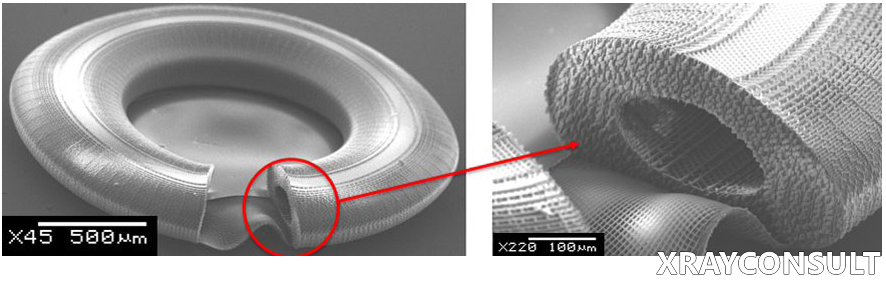

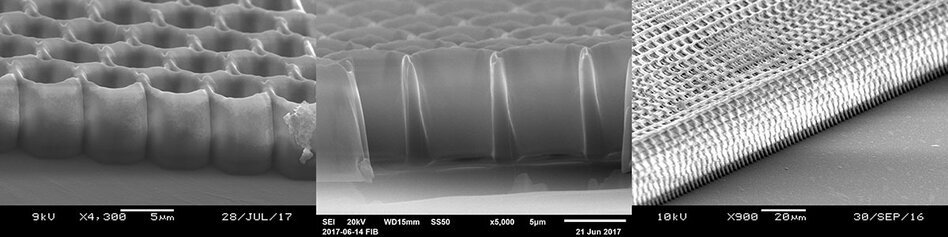

- Analisi di strutture complesse: la CT a raggi X è particolarmente adatta per analizzare strutture complesse come le strutture reticolari comunemente utilizzate nell'AM per l'alleggerimento e gli impianti biomedici. Può fornire informazioni sullo spessore dei montanti, sulla dimensione dei pori e sull'integrità complessiva di questi complessi progetti, supportando lo sviluppo e l'ottimizzazione di tali strutture.

"Strutture complesse utilizzando AM"

- Analisi delle polveri: la CT a raggi X ad alta risoluzione può essere utilizzata per analizzare le polveri metalliche utilizzate nella produzione additiva. Consente l'identificazione dei pori interni all'interno delle particelle di polvere, che possono influenzare il comportamento del bagno di fusione durante il processo AM, influenzando in ultima analisi la qualità della parte finale. Inoltre, può determinare la sfericità, il volume e l'area superficiale reali delle particelle di polvere, che sono parametri importanti per garantire fluidità e qualità.

- Natura non distruttiva: la CT a raggi X è un metodo di controllo non distruttivo, che preserva l'integrità delle parti ispezionate. Questo aspetto è particolarmente importante per le parti AM di valore o complesse, dove i test distruttivi non sono fattibili o desiderabili.

In sintesi, la CT a raggi X rappresenta uno strumento fondamentale per il controllo di qualità e l'ottimizzazione dei processi nella produzione additiva.La sua capacità di fornire una visione dettagliata e accurata delle parti AM contribuisce a garantire la qualità e l'affidabilità delle componenti prodotte, aprendo nuove frontiere di innovazione e progresso nel campo della manifattura avanzata."Qualità tramite controllo tomografico"10. I Vantaggi Sociali della Produzione AdditivaLa produzione additiva, comunemente conosciuta come stampa 3D, rappresenta una rivoluzione nel campo della manifattura, con un impatto significativo su vari aspetti della società.Questa tecnologia innovativa non solo migliora l'efficienza produttiva, ma apporta anche numerosi vantaggi sociali che stanno trasformando diversi settori, dalla sanità all'aerospaziale.Di seguito, esaminiamo i principali vantaggi sociali derivanti dall'adozione della produzione additiva.Efficienza nell'Uso dei Materiali e nel Consumo delle RisorseUno dei principali vantaggi della produzione additiva è l'efficienza nell'uso dei materiali.A differenza dei metodi di produzione tradizionali che rimuovono materiale per creare forme, l'AM costruisce oggetti strato dopo strato, utilizzando solo i materiali necessari.Questo approccio riduce al minimo gli sprechi di materiale e riduce la necessità di risorse aggiuntive come utensili da taglio e refrigeranti.Questa maggiore efficienza rende la produzione additiva più rispettosa dell'ambiente e accessibile ai produttori più piccoli, permettendo loro di produrre una varietà di parti vicino ai propri clienti.Design e Funzionalità del Prodotto MiglioratiLa produzione additiva elimina i vincoli degli utensili utilizzati nella produzione tradizionale, consentendo la creazione di parti con geometrie e caratteristiche complesse in un unico pezzo.Questa capacità apre nuove possibilità per l'innovazione nel design e espande la funzionalità dei prodotti senza compromettere la facilità di produzione.I progettisti possono ora realizzare strutture complesse e leggere che sarebbero impossibili o estremamente difficili da ottenere con i metodi tradizionali.Personalizzazione e PersonalizzazioneLa produzione additiva eccelle nella produzione di prodotti personalizzati in piccoli lotti a costi relativamente bassi.Questo vantaggio è particolarmente utile in campi come la medicina, dove sono necessari impianti e dispositivi specifici per il paziente.La capacità di creare prodotti su misura, adattati alle esigenze individuali, non solo migliora l'esperienza del cliente, ma può anche migliorare significativamente i risultati clinici e la qualità della vita dei pazienti.Miglioramento dell’Assistenza SanitariaLa produzione additiva sta apportando contributi significativi all'assistenza sanitaria attraverso la produzione di vari dispositivi medici."Produzione additiva nella creazione di organi"Tra questi:

- Impianti Chirurgici: Utilizzando i dati del paziente provenienti da scansioni TC e risonanza magnetica, è possibile creare impianti perfettamente adattati, migliorando i risultati e il comfort del paziente.

- Guide e Modelli Chirurgici: Questi strumenti aiutano i chirurghi a pianificare ed eseguire procedure complesse con maggiore precisione.

- Parti Dentali: La produzione additiva consente la produzione di impianti dentali e protesi precisi, migliorando la cura e la soddisfazione del paziente.

- Apparecchi Acustici: La tecnologia permette la creazione di apparecchi acustici personalizzati e più efficaci.

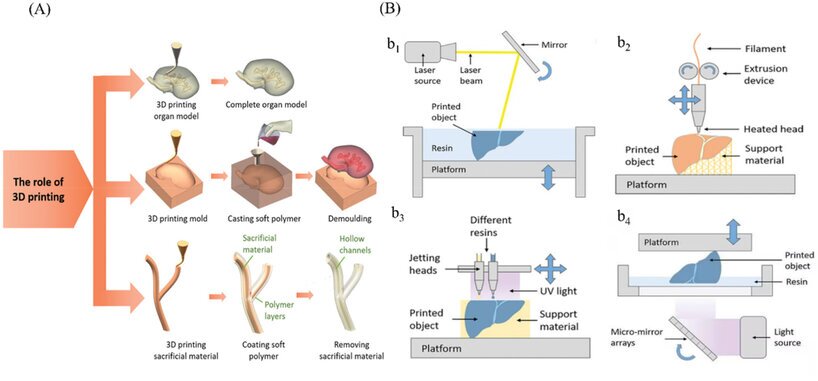

Diagramma schematico dei diversi tipi di stampa diretta e indiretta.(A) Stampa 3D diretta di modelli di organi, stampa 3D di stampi di fusione e stampa 3Ddi modelli di fabbricazione di materiali sacrificali. (B) b1 Aspetto della stereolitografia (SLA)、b2 Stampaggio a deposizione fusa (FDM)、b3 Stampa a getto d'inchiostro, b4 Elaborazione della luce digitale (DLP).Progressi in Altri SettoriLa produzione additiva sta rivoluzionando anche altri settori:

- Aerospaziale: La tecnologia consente la creazione di componenti leggeri e ad alta resistenza per aeromobili, riducendo il consumo di carburante e le emissioni.

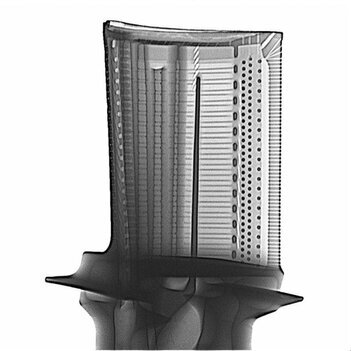

"Visione radioscopica di una paletta di turbina d'aereo"

- Settore Automobilistico: La produzione additiva viene utilizzata per produrre parti complesse e prototipi, accelerando il processo di progettazione e consentendo lo sviluppo di veicoli più leggeri ed efficienti.

"Progettazione automatico in AM"

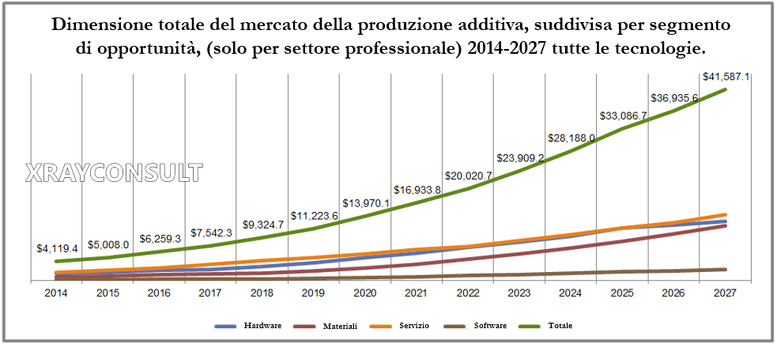

Crescita Economica e SostenibilitàL'adozione della produzione additiva può rilanciare le economie attraverso la creazione di posti di lavoro nello sviluppo tecnologico, nella produzione e nei servizi correlati.I suoi vantaggi in termini di sostenibilità, come la riduzione dei rifiuti e del consumo energetico, contribuiscono a un'economia più verde.Inoltre, la capacità di produrre parti localmente riduce la dipendenza dalle catene di fornitura globali, aumentando la resilienza economica."Grafico della crescita dei vari settori della AM. Blu=Hardware Rosso=Materiali Arancio=Servizio Marrone=Software Verde=Totale"Accessibilità e DecentralizzazioneMan mano che la produzione additiva diventa più economica e accessibile, ha il potenziale per democratizzare la produzione, consentendo agli individui e alle comunità di creare i propri prodotti.Questo cambiamento potrebbe portare a una produzione più localizzata, riducendo i costi di trasporto e le emissioni.La decentralizzazione della produzione può anche favorire l'innovazione locale e l'imprenditorialità, permettendo a piccole imprese e singoli individui di competere su scala globale.La produzione additiva offre un approccio rivoluzionario alla manifattura, con vantaggi significativi che vanno oltre l'efficienza produttiva.Riducendo gli sprechi, migliorando il design e la funzionalità dei prodotti, permettendo la personalizzazione e migliorando l'assistenza sanitaria, l'AM sta trasformando il modo in cui produciamo e utilizziamo i beni.I benefici sociali, economici e ambientali della produzione additiva rendono questa tecnologia un elemento chiave per il futuro della produzione sostenibile e innovativa."I tre criteri di scelta per passare all’additive manufacturing"11. L'Impatto della Produzione Additiva Sull'Intelligenza Artificiale e il Controllo Attraverso la Tomografia IndustrialeLa produzione additiva (AM), meglio conosciuta come stampa 3D, rappresenta una svolta epocale nel campo della manifattura.Abbinata all'intelligenza artificiale (AI) e al controllo tramite tomografia industriale (CT), questa tecnologia sta ridefinendo le modalità di produzione, migliorando l'efficienza, riducendo gli sprechi e ottimizzando le catene di fornitura.Questo blog esplora come queste tecnologie interagiscono e i vantaggi che offrono in termini di sostenibilità, efficienza e innovazione.Vantaggi in Termini di Sostenibilità della Produzione AdditivaEfficienza nell'Uso delle Risorse: La produzione additiva si distingue per l'uso efficiente delle risorse.A differenza dei processi convenzionali che richiedono maschere, attrezzature specializzate, utensili da taglio e refrigeranti, l'AM costruisce gli oggetti strato per strato, utilizzando solo il materiale necessario.Questo elimina la necessità di risorse ausiliarie, riducendo al minimo gli sprechi e promuovendo una produzione più sostenibile.Consumo Energetico Ridotto: Un esempio notevole è la produzione di componenti aerospaziali in leghe di titanio, dove i metodi tradizionali generano fino al 90% di materiale di scarto.La produzione additiva, invece, riduce significativamente questo spreco, diminuendo così l'energia richiesta per la produzione di materiali e componenti in titanio.Questo comporta una diminuzione dei costi energetici e un impatto ambientale ridotto.Impatto della Produzione Additiva sulle Catene di FornituraLa produzione additiva ha il potenziale per trasformare radicalmente le catene di fornitura tradizionali attraverso la produzione distribuita. Le aziende possono ora produrre beni più vicino ai clienti o su richiesta, riducendo la necessità di magazzinaggio e spedizioni a lunga distanza.Catene di Fornitura più Corte: La capacità di produrre componenti in loco riduce drasticamente i costi di spedizione, i tempi di consegna e l'impronta di carbonio complessiva.La produzione localizzata significa che le aziende possono rispondere rapidamente alle esigenze dei clienti senza dover mantenere grandi scorte di magazzino.Reti di Catena di Fornitura Semplificate: L'AM facilita la transizione dal modello "made-to-stock" a quello "made-to-order".Questo approccio riduce la dipendenza dai magazzini, semplificando la logistica e riducendo le complessità del trasporto e della distribuzione.Le aziende possono produrre direttamente presso o vicino alla sede del cliente, migliorando l'efficienza complessiva.Flessibilità e Reattività Migliorate: La produzione additiva offre una flessibilità senza precedenti.Le aziende possono adattare rapidamente la produzione per soddisfare le mutevoli richieste del mercato e personalizzare i prodotti senza modifiche significative agli strumenti.La capacità di creare rapidamente prototipi e iterare i progetti accelera il processo di sviluppo del prodotto, permettendo lanci più rapidi e innovativi.Sfide nell'Adozione della Produzione AdditivaScalabilità e Costi: Sebbene l'AM sia ideale per la produzione di piccoli lotti e progetti personalizzati, potrebbe non essere altrettanto conveniente per cicli di produzione su larga scala.I costi di implementazione e manutenzione delle tecnologie AM possono essere elevati, rappresentando una sfida per la loro adozione su vasta scala.Standardizzazione e Controllo di Qualità: Trattandosi di una tecnologia relativamente nuova, la produzione additiva deve ancora affrontare problemi di standardizzazione e controllo di qualità.La mancanza di standard di qualità coerenti e certificazioni adeguate può ostacolare l'adozione diffusa dell'AM, specialmente in settori con normative rigorose.La produzione additiva, combinata con l'intelligenza artificiale e il controllo tramite tomografia industriale, è pronta a rivoluzionare i modelli tradizionali di supply chain.Mentre la tecnologia continua a maturare e a superare le sue sfide intrinseche, diventerà sempre più parte integrante del futuro della produzione e della gestione delle catene di fornitura.I vantaggi in termini di sostenibilità, efficienza e innovazione rendono l'AM una scelta strategica per le aziende che desiderano rimanere competitive e responsabili dal punto di vista ambientale.12. Fondamenti della Tomografia Industriale e il suo Ruolo nella Produzione AdditivaLa tomografia industriale, in particolare la tomografia computerizzata a raggi-X (CT), riveste un ruolo cruciale nel controllo non distruttivo all'interno della produzione additiva.Questa tecnica, simile alla CT medica, acquisisce immagini in sezione trasversale di un oggetto senza danneggiarlo.Un fascio di raggi-X viene proiettato attraverso l'oggetto e misurato da un rilevatore, consentendo la creazione di un modello 3D.Nella produzione additiva, la CT industriale è fondamentale per l'ispezione e il controllo qualità, rilevando difetti interni e garantendo l'integrità strutturale delle parti."Applicazioni della TC nella tecnologia di stampa 3D"Vantaggi della Tomografia Industriale nella Produzione Additiva

- Natura non distruttiva: la tomografia computerizzata a raggi-X (CT) è una tecnica non distruttiva, il che significa che può ispezionare l'interno delle parti prodotte mediante produzione additiva senza causare alcun danno. Ciò è in contrasto con i metodi di ispezione tradizionali come le macchine di misura a coordinate tattili (CMM) e i sistemi ottici, che sono limitati alle misurazioni esterne o richiedono la distruzione della parte per l’ispezione interna.

- Ricchezza dei dati: la CT a raggi X fornisce un set di dati volumetrici tridimensionali, offrendo una visione completa della geometria interna ed esterna della parte. Questa ricchezza di dati consente varie analisi, tra cui la quantificazione della porosità, le misurazioni dello spessore delle pareti e la caratterizzazione dei difetti in base a dimensioni, forma e posizione. Le CMM tattili, al contrario, forniscono misurazioni puntuali limitate alle superfici accessibili, offrendo un quadro meno completo delle condizioni della parte.

- Misurazione senza contatto: essendo una tecnica senza contatto, la CT a raggi X elimina il rischio di danni superficiali che possono verificarsi con le CMM tattili a causa del contatto e del movimento della sonda. Ciò è particolarmente importante per le parti AM delicate o complesse che potrebbero essere facilmente danneggiate dal rilevamento fisico.

"Misurazione senza contatto con Tomografia"

- Rilevamento dei difetti interni: la CT eccelle nel rilevamento dei difetti interni come crepe, vuoti e porosità, che sono comuni nella produzione additiva. Fornisce una visualizzazione 3D dettagliata e una misurazione precisa di questi difetti, consentendo ai produttori di valutare l'integrità strutturale di una parte e identificare potenziali punti di guasto. Questa capacità è fondamentale in settori come quello aerospaziale e medico, dove l'integrità delle parti è fondamentale.

- Analisi completa dei difetti: la CT a raggi X può identificare una gamma più ampia di difetti rispetto alle CMM tattili. Ad esempio, può rilevare vuoti interni, inclusioni (come polvere non fusa), crepe e porosità. Questi difetti possono avere un impatto significativo sull'integrità strutturale delle parti AM, rendendone fondamentale il rilevamento. Le CMM tattili, essendo limitate in superficie, non avrebbero notato questi difetti interni.

- Precisione dimensionale: la CT offre un'elevata precisione nelle misurazioni dimensionali. Può creare un modello 3D completo della parte, consentendo un confronto preciso con il progetto nominale del modello CAD. Questo confronto aiuta a identificare le deviazioni dimensionali e garantisce che la parte soddisfi le tolleranze richieste.

"Analisi di geometrie complesse"

- Analisi di geometrie complesse: la capacità di ispezionare le caratteristiche interne è particolarmente preziosa per le parti prodotte in modo additivo, che spesso hanno geometrie interne complesse inaccessibili ad altre tecniche di ispezione. La CT può analizzare la complessità di strutture reticolari, canali interni e altre caratteristiche complesse per garantire che siano fabbricati come previsto.

- Ispezione dei materiali: oltre alla precisione dimensionale, la CT può essere utilizzata anche per identificare inclusioni o difetti di materiale all'interno della parte. Ciò è particolarmente rilevante per i processi di produzione additiva che utilizzano polveri metalliche, dove la fusione o la contaminazione incompleta possono portare a imperfezioni nel prodotto finale.

- Approfondimenti basati sui dati per l'ottimizzazione del processo: i dati 3D dettagliati generati dalle scansioni CT non sono solo utili per ispezionare le singole parti, ma possono anche essere sfruttati per ottimizzare il processo di produzione additiva stesso. Analizzando la prevalenza e le caratteristiche dei difetti, i produttori possono regolare i parametri di processo per ridurne al minimo la comparsa, migliorando in definitiva l’affidabilità e la qualità del processo di produzione additiva.

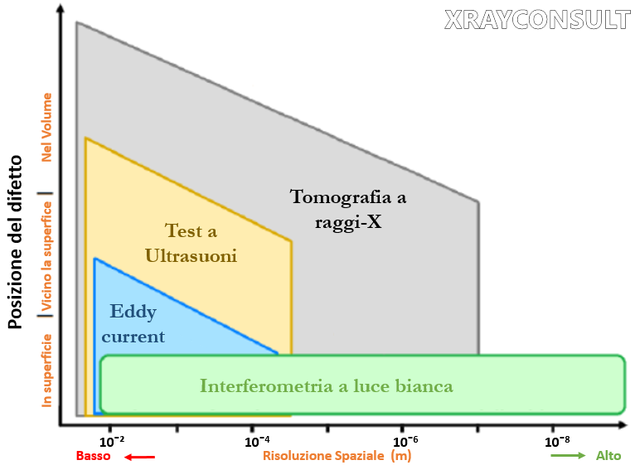

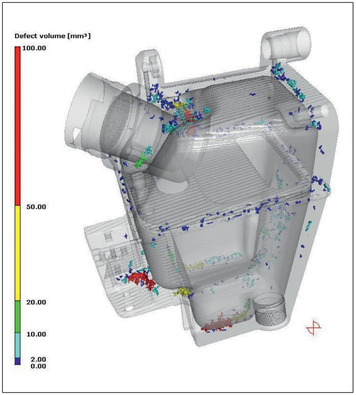

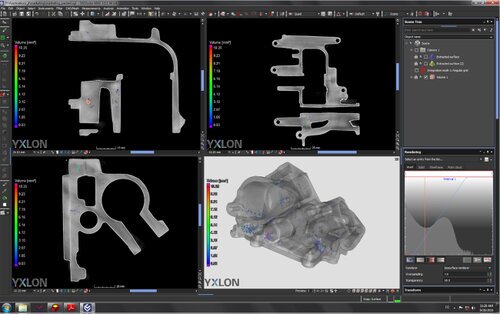

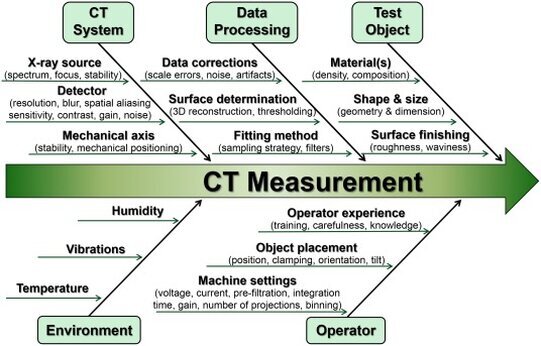

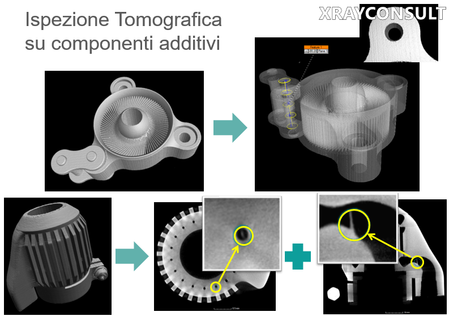

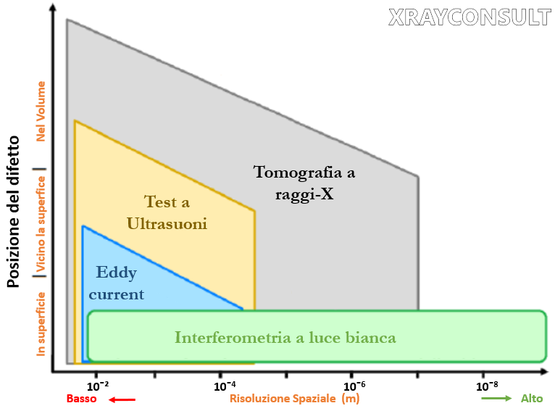

Sebbene le fonti forniscano una solida base per comprendere i vantaggi della tomografia nella produzione additiva, non ne discutono ampiamente l’uso insieme all'intelligenza artificiale.Per esplorare a fondo l’integrazione dell’intelligenza artificiale in questo contesto, potresti voler verificare in modo indipendente le informazioni da fonti aggiuntive."Caratteristiche dei diversi sistemi CND"13. Applicazioni Specifiche della Tomografia Industriale nella Produzione AdditivaAnalisi della Porosità: Identifica e quantifica la porosità delle parti, essenziale per comprendere l'influenza dei parametri di processo sui difetti e sulle proprietà meccaniche.La presenza di porosità può compromettere la resistenza strutturale delle parti, pertanto la sua valutazione accurata è cruciale per garantire la qualità delle componenti."Immagine Tomografica con indicazione dimensionali della porosità"Analisi dei difetti: la CT a raggi X viene utilizzata per analizzare i difetti interni nelle parti AM, come la porosità.La tecnica è preziosa perché non è distruttiva e può identificare difetti che non sarebbero visibili con i metodi di ispezione tradizionali.Ad esempio, la CT a raggi-X può essere utilizzata per identificare piccoli pori e cavità all'interno di una parte, nonché la loro dimensione, forma e distribuzione.Queste informazioni possono essere utilizzate per valutare la qualità di una parte e per determinare se soddisfa le specifiche richieste.

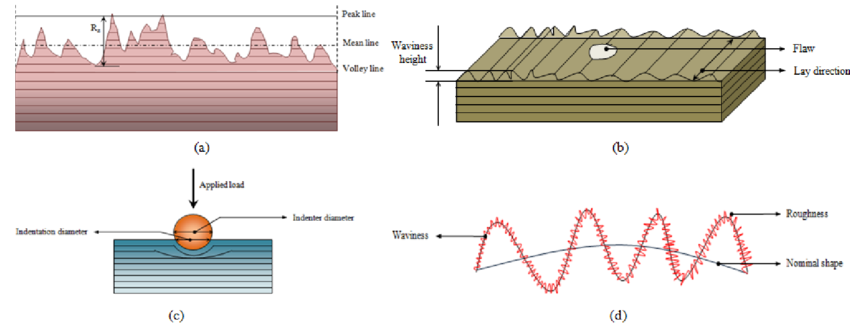

Metrologia Dimensionale: la CT a raggi X viene utilizzata per misurare le dimensioni delle parti AM, comprese le caratteristiche interne che sarebbero inaccessibili alle tecniche di misurazione tradizionali come le CMM.La tecnica è particolarmente utile per misurare parti complesse, come quelle con cavità interne o strutture reticolari.Ad esempio, la CT a raggi X può essere utilizzata per misurare lo spessore della parete di una parte, il diametro dei canali interni e la spaziatura dei montanti a traliccio.Queste informazioni possono essere utilizzate per verificare che una parte sia stata prodotta secondo le specifiche corrette.Valutazione della Rugosità Superficiale: Analizza la topografia delle superfici, essenziale per comprendere le caratteristiche superficiali delle parti AM.La valutazione della rugosità superficiale è importante per garantire il corretto funzionamento delle parti in applicazioni in cui è richiesto un contatto superficie-superficie o una specifica finitura superficiale.La CT industriale si distingue come un metodo prezioso per valutare la qualità e l'integrità delle parti prodotte additivamente, fornendo informazioni dettagliate difficili da ottenere con altri mezzi.Con la sua capacità di rilevare difetti interni, misurare con precisione e analizzare le proprietà dei materiali, la CT industriale rappresenta una risorsa essenziale per garantire la qualità e l'affidabilità delle parti AM.Grazie alla sua versatilità e precisione, la tomografia industriale continua a rivestire un ruolo sempre più importante nella produzione additiva moderna.Caratteristiche della superficie: (a) parametri di rugosità superficiale, (b) parametri di finitura superficiale,(c) durezza superficiale e (d) componenti della topografia superficiale14. Sfide e Limitazioni della Tomografia IndustrialeDiscussione delle limitazioni e delle sfide tecniche, economiche e operative legate all'uso della tomografia industriale in contesti di produzione additiva.Sebbene le fonti fornite sottolineino i vantaggi della tomografia computerizzata a raggi-X (CT) nella produzione additiva (AM), menzionano solo brevemente le sfide.Una fonte afferma che i costi e la mancanza di standard rappresentano i principali svantaggi per una più ampia adozione della CT nell’AM.

- Costo: le fonti evidenziano l’importanza della CT come strumento per il controllo della qualità dimensionale, la verifica della tolleranza geometrica e l’analisi dei difetti nell’AM. Tuttavia, il costo di acquisizione e manutenzione dei sistemi CT industriali è elevato rispetto ai metodi di ispezione più tradizionali, il che può rappresentare un fattore limitante, soprattutto per le imprese più piccole.

- Mancanza di standard: l'adozione di successo di qualsiasi tecnologia per il controllo di qualità dipende in larga misura dalla presenza di procedure e linee guida standardizzate. La mancanza di standard stabiliti per l’uso della CT nell’AM crea incertezza riguardo alle migliori pratiche per l’acquisizione dei dati, l’analisi e l’interpretazione dei risultati. Questa mancanza di standardizzazione rende difficile confrontare i risultati di diversi studi, ostacolando lo sviluppo di robusti protocolli di controllo della qualità.

Oltre a queste sfide esplicitamente menzionate, possiamo dedurre altre potenziali limitazioni dai materiali originali forniti:

- Elaborazione e analisi dei dati: le scansioni CT generano grandi volumi di dati. L’estrazione di informazioni significative da questi dati richiede software specializzato e competenze nell'elaborazione e nell'analisi delle immagini. Questa complessità può rappresentare una sfida per le aziende che non dispongono di personale dedicato formato nell'analisi dei dati CT.

- Limitazioni materiali: sebbene non esplicitamente discusse come limitazioni, le fonti si concentrano principalmente sull'AM metallica. È importante notare che l'efficacia della CT può variare a seconda del materiale da scansionare. I materiali densi come i metalli forniscono un buon contrasto nelle immagini CT, mentre i materiali più leggeri come i polimeri possono richiedere parametri di imaging diversi o sistemi CT specializzati per un'ispezione efficace.

- Integrazione nel flusso di lavoro di produzione: le fonti presentano la CT come uno strumento prezioso per analizzare le parti AM dopo la loro produzione. Tuttavia, l’integrazione della CT in un flusso di lavoro di produzione in tempo reale o quasi in tempo reale per il monitoraggio continuo del processo pone sfide significative. Questa integrazione richiederebbe progressi nella scansione ad alta velocità e negli algoritmi di rilevamento automatizzato dei difetti.

Le fonti non forniscono dettagli specifici sull'uso dell’intelligenza artificiale (AI) insieme al CT per l’AM. Per comprendere meglio come l’intelligenza artificiale potrebbe risolvere alcune di queste limitazioni, potresti voler consultare ulteriori fonti.15. Ottimizzazione della Produzione Additiva tramite Tomografia Industriale e Intelligenza ArtificialeLa produzione additiva (PA) ha rivoluzionato l'industria manifatturiera, consentendo la creazione di componenti complessi con una precisione senza precedenti.Tuttavia, garantire la qualità e l'affidabilità di queste parti rimane una sfida cruciale. In questo contesto, la tomografia industriale (CT) e l'intelligenza artificiale (IA) emergono come strumenti fondamentali per l'ispezione e il controllo di processo.Fondamenti della Tomografia Industriale (CT)La TI, in particolare la tomografia computerizzata a raggi-X (CT), è una tecnica di controllo non distruttivo che acquisisce immagini in sezione trasversale di un oggetto senza danneggiarlo.Attraverso il proiettare un fascio di raggi-X sull'oggetto e la misurazione dell'intensità dei raggi-X che lo attraversano, è possibile ottenere dati tridimensionali dettagliati.Nell'ambito della produzione additiva, la CT gioca un ruolo cruciale nell'identificare difetti interni e confermare l'accuratezza dimensionale delle parti.Vantaggi della CT a Raggi-XLa tomografia computerizzata a raggi-X (CT) è uno strumento prezioso per l'ispezione e l'analisi delle parti prodotte in modo additivo (AM) grazie alla sua natura non distruttiva e alla sua capacità di visualizzare le caratteristiche interne.Nel complesso, la CT a raggi-X svolge un ruolo cruciale nel progresso del campo dell’AM fornendo preziose informazioni sulla microstruttura, le proprietà e le prestazioni delle parti AM.La sua capacità di immaginare e analizzare in modo non distruttivo le caratteristiche interne lo rende uno strumento indispensabile per il controllo qualità, l'ottimizzazione dei processi e la ricerca e sviluppo nell'AM.La risoluzione ottenibile della tomografia computerizzata a raggi-X (CT) quando utilizzata per misurazioni dimensionali di parti prodotte in modo additivo è dell'ordine di 10-5 µm.I fattori che possono influenzare le prestazioni dei sistemi CT a raggi-X e potenzialmente influenzare la risoluzione includono:

- Risoluzione e ingrandimento.

- Contrasto dell'immagine/rapporto segnale-rumore.

- Strategia di campionamento.

- Spettro energetico dei raggi-X.

- Geometria e dimensione degli oggetti.

- Interpolazione del sub-voxel del bordo.

Queste informazioni dettagliate, possono essere utili per comprendere i fattori che influenzano la risoluzione della CT a raggi-X.La "regola generale" per la tipica microCT con ingrandimento geometrico è che la risoluzione è 2000 volte più piccola della parte più ampia del campione, o 1000 volte più piccola se si tiene conto degli angoli del campione e della riduzione degli artefatti, limitando la risoluzione ottenibile con campioni più grandi.Ad esempio, la dimensione migliore del voxel per una parte da 20 mm sarebbe 10 µm.Ciò significa che la risoluzione ottenibile dipende dalla dimensione dell'oggetto da scansionare, con oggetti più piccoli che consentono una risoluzione più elevata, evidenziano un'importante considerazione per la selezione della CT a raggi-X come strumento di ispezione.16. Limitazioni e Ottimizzazione della CT a Raggi-XTuttavia, la CT presenta alcune limitazioni, tra cui la dimensione delle parti, la dimensione minima dei pori rilevabili e il bilanciamento tra tempo di scansione e qualità dell'immagine.Superare queste limitazioni richiede una combinazione di tecniche di scansione avanzate e ottimizzazione dei parametri di processo.

- Dimensioni delle Parti: Le dimensioni delle parti possono influenzare la qualità dell'immagine CT. Parti di grandi dimensioni richiedono tensioni di scansione elevate e filtraggio dei raggi X, che possono compromettere la risoluzione e la capacità di rilevare difetti più piccoli.

- Dimensioni dei Pori Rilevabili: La dimensione minima dei pori rilevabili dipende dalla dimensione del voxel di scansione. Questo può limitare la capacità di rilevare difetti sottili o porosità microscopiche, specialmente in parti di piccole dimensioni.

- Bilanciamento del Tempo di Scansione: Esiste un compromesso tra il tempo di scansione e la qualità dell'immagine. Scansioni più veloci possono compromettere la qualità dell'immagine, mentre scansioni di alta qualità richiedono più tempo e costi aggiuntivi.

"Variabili in un controllo Tomografico Metrologico"Ruolo dell'Intelligenza ArtificialeL'IA gioca un ruolo sempre più importante nell'analisi e nell'interpretazione dei dati CT.Algoritmi avanzati possono identificare automaticamente difetti e anomalie, consentendo una valutazione più rapida ed efficiente delle parti.Inoltre, l'IA può essere utilizzata per ottimizzare i parametri di processo, predire la formazione dei difetti e migliorare complessivamente la qualità delle parti prodotte additivamente.Applicazioni e SfideL'IA e la CT a raggi X trovano applicazione in una vasta gamma di settori, dall'aerospaziale al medicale.Tuttavia, ci sono sfide da affrontare, come la necessità di standardizzare i processi e garantire la sicurezza dei dati.L'integrazione della tomografia industriale e dell'intelligenza artificiale rappresenta un passo significativo verso la produzione additiva di alta qualità e affidabile.Superando le limitazioni della CT e sfruttando il potenziale dell'IA, le aziende possono migliorare la qualità delle loro parti, ridurre i costi e accelerare il processo di sviluppo del prodotto.Nonostante tutti i suoi vantaggi, la CT a raggi-X presenta anche dei limiti, come i costi e la possibilità di dispersione di artefatti nelle parti metalliche.Tuttavia, i progressi tecnologici in corso stanno affrontando queste limitazioni, portando allo sviluppo di sistemi CT più veloci, più economici e con una risoluzione più elevata che possono migliorare ulteriormente il controllo di qualità e l’ottimizzazione dei processi AM.17. Ruolo dell'Intelligenza Artificiale nella Risoluzione dei Problemi di TomografiaEsame di come l'intelligenza artificiale aiuta a superare alcune delle sfide della tomografia, migliorando l'analisi dei dati e l'interpretazione dei risultati.Sebbene gli articoli di ricerca forniti offrano informazioni sostanziali sull'uso della tomografia computerizzata industriale per l’ispezione della produzione additiva e tocchino anche il ruolo dell’intelligenza artificiale nel miglioramento dei processi di produzione additiva, non affrontano specificamente come l’intelligenza artificiale possa essere utilizzata per superare le sfide in tomografia stessa."Le diverse fasi nella verifica Tomografica"

- Ottimizzazione dei parametri di processo: gli algoritmi di intelligenza artificiale e apprendimento automatico possono essere sfruttati per ottimizzare il vasto numero di parametri di input nei processi AM, influenzando in definitiva la formazione di difetti e migliorando la qualità delle build AM. Ciò presenta vantaggi indiretti per la tomografia riducendo potenzialmente il verificarsi di difetti che devono essere ispezionati.

"Ottimizzazione dei parametri di processo"

- Rilevamento dei difetti in tempo reale: l’intelligenza artificiale svolge un ruolo cruciale nei sistemi di monitoraggio e controllo in tempo reale, analizzando i dati provenienti da vari sensori incorporati nelle macchine AM per rilevare i difetti durante il processo di costruzione.

"Visione e analisi di una tomografia"

- Manutenzione predittiva nell’AM: l’intelligenza artificiale contribuisce alla manutenzione predittiva dei sistemi AM, portando potenzialmente a un funzionamento più affidabile della macchina e a parti di qualità superiore, che a sua volta riduce il carico sulla tomografia per l’identificazione dei difetti.

- Analisi e interpretazione dei dati: l'intelligenza artificiale è parte integrante dell'elaborazione e dell'interpretazione di set di dati di grandi dimensioni, il che è prezioso nell'AM per analizzare i dati dei sensori e ottimizzare i processi, ma la sua applicazione all'analisi dei dati tomografici.

L'avvento della produzione additiva (AM) abbinata alla potenza dell'intelligenza artificiale (AI) e alla precisione della tomografia industriale (CT) sta rivoluzionando il settore dei controlli non distruttivi."Manutenzione predittiva nell’AM"Ecco alcune riflessioni sull'impatto di queste tecnologie e le potenziali direzioni di ricerca e sviluppo futuro:

- Tomografia industriale per il controllo qualità: La CT si è affermata come un metodo consolidato per testare e analizzare le parti prodotte in modo additivo, rivelandosi particolarmente utile per la misurazione dimensionale e l'analisi della porosità. La sua natura non distruttiva consente una valutazione completa dell'integrità strutturale dei componenti, identificando difetti interni come crepe o vuoti che potrebbero non essere rilevabili con altri metodi.

"Impianto Tomografico FF35 della Comet-Yxlon"

- AI per l'ottimizzazione del processo AM: Sebbene non siano stati forniti esempi specifici di applicazione dell'AI al controllo tramite tomografia industriale nei testi forniti, l'AI può svolgere un ruolo significativo nell'ottimizzare l'intero processo AM. Ad esempio, gli algoritmi di AI possono analizzare i dati della CT per rilevare automaticamente i difetti, classificarne la gravità e persino suggerire modifiche ai parametri di processo per prevenirne la formazione.

- Integrazione AI-CT: La combinazione di AI e CT offre un enorme potenziale inesplorato. I futuri sviluppi potrebbero concentrarsi sull'integrazione di queste tecnologie per creare sistemi di controllo qualità automatizzati e intelligenti. Questi sistemi potrebbero, ad esempio, regolare automaticamente i parametri di stampa in tempo reale in base all'analisi CT, garantendo così la produzione di parti con standard di qualità eccezionalmente elevati.

"Visione di difetti nella AM"Direzioni di ricerca e sviluppo futuro:

- Algoritmi di AI avanzati: Sono necessari algoritmi di AI più sofisticati per l'analisi automatizzata di grandi set di dati CT, consentendo l'identificazione e la classificazione rapida e affidabile di difetti sempre più piccoli e complessi.

- Sistemi CT in tempo reale: Lo sviluppo di sistemi CT più veloci e in grado di fornire feedback in tempo reale durante il processo di stampa potrebbe consentire un controllo di processo senza precedenti e la correzione immediata di eventuali difetti.

- Standard e certificazioni: L'adozione diffusa di queste tecnologie richiede la definizione di standard e protocolli di misurazione chiari e condivisi per garantire la qualità, l'affidabilità e la riproducibilità dei risultati.

"Immagine di radioscopia ai raggi-X"L'intersezione tra AM, AI e tomografia industriale rappresenta un'area di ricerca entusiasmante con un enorme potenziale per il futuro.Ulteriori sviluppi in questo settore promettono di portare a processi di produzione più efficienti, sostenibili e automatizzati, aprendo la strada a una nuova era di produzione avanzata.18. Metodi Integrati: Combinare la Tomografia con Altre Tecniche di Ispezione e Misurazione

Nell'ultimo capitolo, esamineremo come la tomografia possa essere integrata con altre tecniche di ispezione e misurazione per ottenere una visione più completa e dettagliata degli oggetti in esame.Vedremo come l'integrazione di queste metodologie possa portare a risultati più accurati e affidabili.Metodi Integrati: Combinare la Tomografia con Altre Tecniche di Ispezione e MisurazioneNel percorso verso una comprensione completa e dettagliata degli oggetti in esame, l'integrazione della tomografia con altre tecniche di ispezione e misurazione gioca un ruolo cruciale.In questo ultimo capitolo, esamineremo come questa sinergia possa condurre a risultati più accurati e affidabili, offrendo una visione più approfondita della struttura e delle caratteristiche degli oggetti."Immagine Tomografica con misurazione metrologica"Complementarità delle Tecniche di IspezioneUna delle principali ragioni per integrare la tomografia con altre tecniche di ispezione è la complementarità delle informazioni fornite da ciascuna metodologia.Mentre la tomografia offre una visione tridimensionale dell'oggetto e delle sue strutture interne, altre tecniche come la radiografia, la microscopia elettronica o la scansione laser possono fornire dettagli supplementari su aspetti specifici, come la composizione chimica, la superficie o la microstruttura dei materiali.Aumento della Precisione e dell'AffidabilitàL'integrazione di diverse tecniche di ispezione e misurazione consente anche un aumento della precisione e dell'affidabilità delle analisi.Combinate insieme, queste metodologie possono compensare le limitazioni reciproche e fornire una valutazione più completa e accurata degli oggetti in esame.Ad esempio, l'uso congiunto di tomografia e microscopia ottica può consentire una caratterizzazione più dettagliata delle microstrutture dei materiali, migliorando la comprensione delle loro proprietà meccaniche e termiche.Ottimizzazione dei Processi di IspezioneL'integrazione della tomografia con altre tecniche di ispezione e misurazione contribuisce anche all'ottimizzazione dei processi di ispezione.Sfruttando le specifiche capacità di ciascuna tecnica, è possibile progettare approcci di ispezione personalizzati che massimizzano l'efficienza e l'efficacia dell'analisi.Ciò può portare a una riduzione dei tempi di ispezione, a una maggiore produttività e a una migliore qualità dei dati ottenuti."Analisi Tomografica"Applicazioni PraticheLe applicazioni pratiche dell'integrazione della tomografia con altre tecniche di ispezione sono molteplici e variegate.Queste includono l'ispezione di componenti meccanici complessi nell'industria automobilistica, l'analisi di materiali in ambito aerospaziale e la caratterizzazione di manufatti artistici nel settore culturale.In ciascun caso, l'uso combinato di diverse metodologie consente di ottenere una valutazione completa e accurata degli oggetti, supportando decisioni critiche e promuovendo l'innovazione e lo sviluppo tecnologico.In conclusione, l'integrazione della tomografia con altre tecniche di ispezione e misurazione offre un approccio completo e multidisciplinare all'analisi degli oggetti.Questa sinergia consente di ottenere una visione più approfondita e accurata della struttura e delle caratteristiche degli oggetti, migliorando la precisione, l'affidabilità e l'efficienza delle analisi condotte.Questi dodici capitoli costituiscono un viaggio approfondito attraverso la tomografia industriale e metrologica, offrendo una panoramica completa delle loro applicazioni, tecniche e sfide.Che tu sia un professionista del settore o un curioso del mondo tecnologico, questo manuale ti accompagnerà nell'esplorazione delle profondità di queste discipline in continua evoluzione."Tabella dei diversi sistemi di controllo nella AM"19. Comet-Yxlon: Eccellenza Globale nella Tomografia Metrologica