TOMOGRAFIA A RAGGI-X NELLA PRODUZIONE ADDITIVA AM

TOMOGRAFIA A RAGGI-X PER LA VERIFICA

DELLA PRODUZIONE ADDITIVA "STAMPA 3D"

La tecnologia di produzione additiva, nota anche come “Stampa 3D”, è il processo di unione di materiali per creare oggetti da dati CAD (Computer Aided Design), solitamente strato su strato.Sono attualmente e comunemente conosciute, sono indicate promettenti come un nuovo modo per trasformare la produzione tradizionale, poiché questa nuova tecnica può produrre geometrie altamente complesse e parti personalizzate, direttamente dal modello di progettazione del componente con strumenti poco invasivi come potrebbe essere una fonderia.

“Progettazione nella produzione additiva”

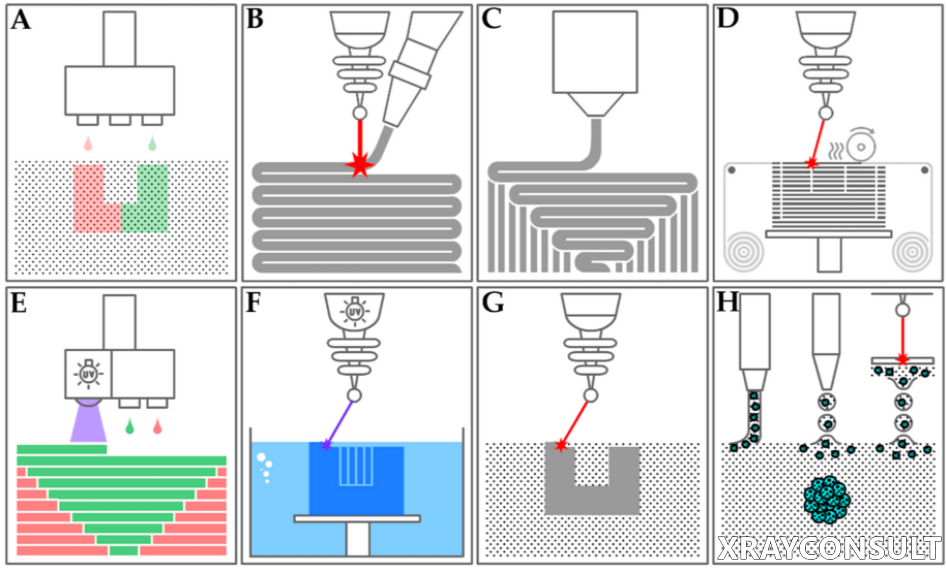

Le tecniche produzione additiva offrono una serie di vantaggi rispetto ai processi di produzione convenzionale.Il vantaggio principale offerto dalla produzione additiva è l'enorme libertà di design offerta dai vari processi additivi.Questo vantaggio significa, che le geometrie che prima erano impossibili da produrre utilizzando le tecniche e i processi di lavorazione esistenti possono ora essere sostituiti utilizzando tecniche additive.Questo è perché la produzione additiva non ha bisogno del requisito necessario per l'accesso dell'utensile per le tecniche di lavorazione attuali.Data la natura del processo della produzione additiva, consente anche a lotti con piccole serie di essere prodotte, rispetto a tecnologie come l'iniezione e stampaggio.“esempi di componenti creati con la produzione additiva”Le normative Americane ASTM (American Society for Testing and Material) hanno definito diverse famiglie di processi, all'interno della fascia più ampia della produzione additiva, sono qui sotto descritte:

- -A- Binderjetting: Getto di materiale: deposizione selettiva strato per strato di goccioline di materiale liquido su un fondo, dove poi si solidifica, ad esempio getto d'inchiostro, getto di metallo (vari materiali).

- -B- Deposizione di energia diretta: deposizione selettiva di materiale immesso in una fonte di energia per formare un pool di fusione, montato su un braccio multi asse, ad es. deposizione diretta di metalli (DMD), laser sagomatura della rete ingegnerizzata (LENS, anche metalli).

- -C- Estrusione materiale: estrusione selettiva strato per strato di materiale attraverso un ugello, ad es. fuso modellazione della deposizione (FDM, polimeri).

- -D- Laminazione foglio: taglio selettivo di fogli di materiale che vengono laminati insieme per formare 3D geometria es. fabbricazione di oggetti laminati (LOM, materiali vari).

- -E- Getto del legante: deposizione selettiva strato per strato di goccioline di legante liquido in un letto di materiale in polvere, ad es. stampa 3D (polimeri e ceramiche).

- -F- Stereolitografia: Fotopolimerizzazione in vasca: fotopolimerizzazione selettiva strato per strato di una vasca di liquido resina fotopolimerica, ad es. stereolitografia (SLA), litografia a due fotoni.

- -G- Fusione a letto di polvere: fusione selettiva strato per strato di un letto di materiale in polvere, ad es fusione laser selettiva (SLM, metalli), fusione con fascio di elettroni (EBM, metalli), metallo diretto sinterizzazione laser (DMLS, metalli), sinterizzazione laser selettiva (SLS, polimeri e ceramiche).

- -H- Bioprinting per estrusione: (sinistra) simile all'estrusione di materiale, un bioink (miscela di cellule e materiale di supporto) viene estruso da un ugello o ago strato per strato prima della reticolazione o della polimerizzazione. Biostampa a getto d'inchiostro (al centro), goccioline di bioinchiostro delle dimensioni di un picolitro vengono depositate sul letto di stampa e lasciate che si uniscano in fibre. Biostampa assistita da laser (a destra) con impulso laser fa cadere piccole goccioline di bioinchiostro da una superficie in geometrie ben definite.

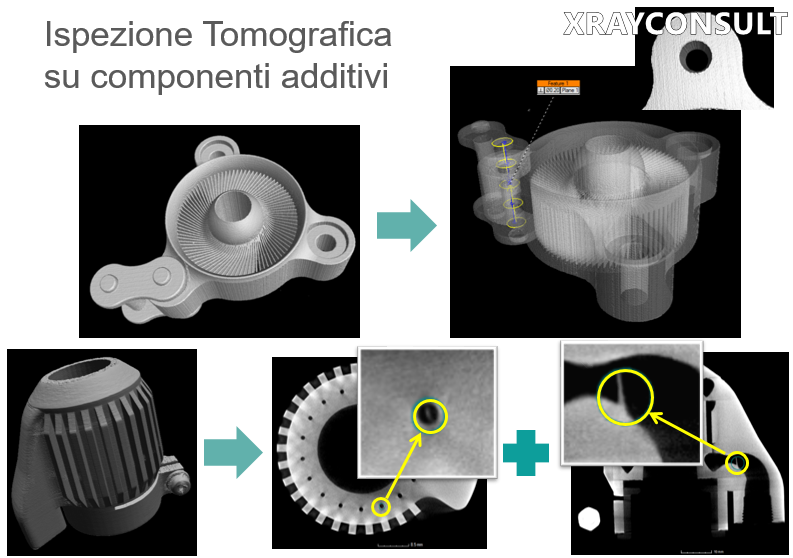

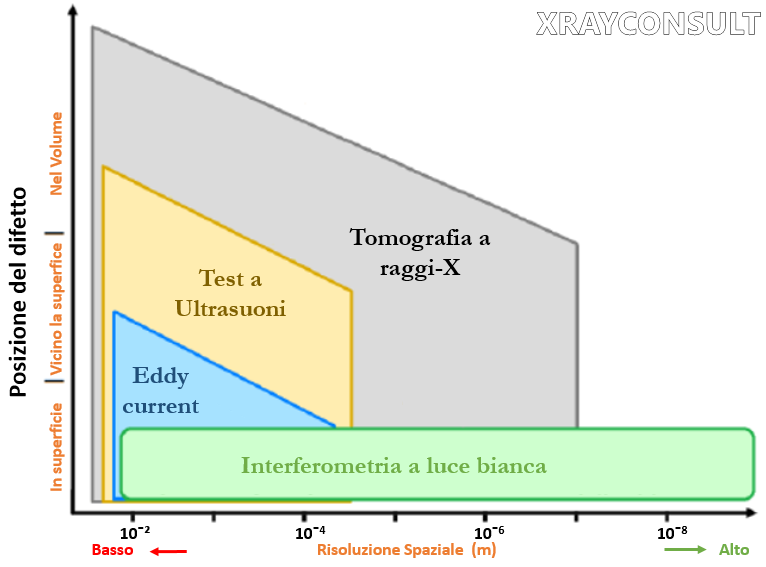

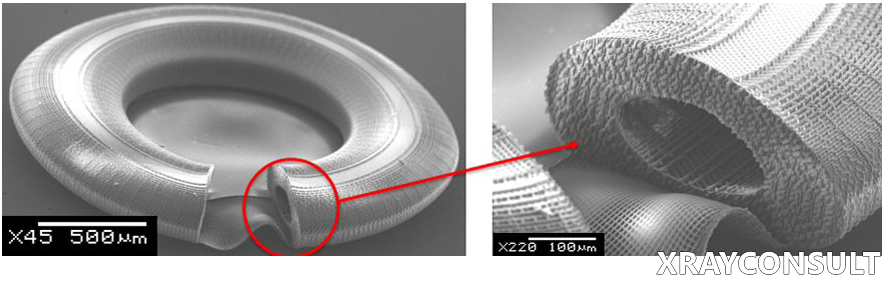

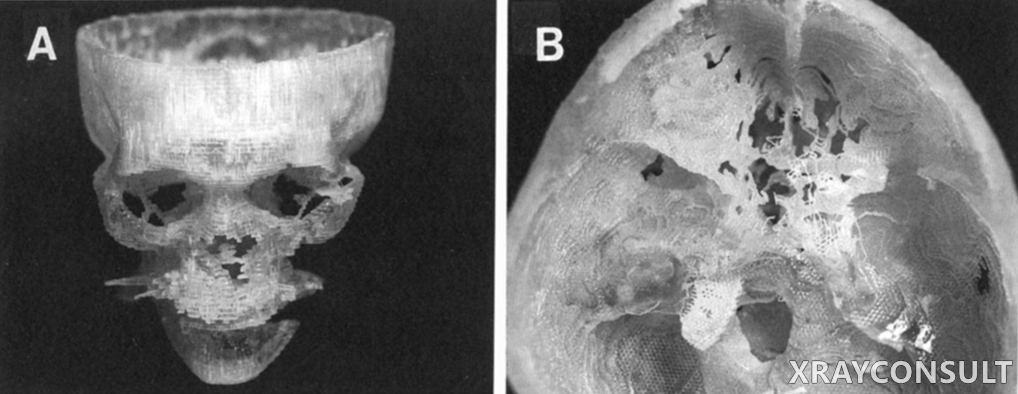

“famiglie di processi nella produzione additiva”Questo processo che in confronto ai processi di produzione sottrattivi come la lavorazione dalla billetta o ai processi formativi come la forgiatura o la pressofusione.Tuttavia, molte sono le domande sull'integrità strutturale dei componenti prodotti con stampate 3D, che possono essere: limiti di tolleranza, difetti di strato, stress residuo e inclusioni di materiale, purtroppo queste domande rimangono senza risposta, imposti dai parametri del processo additivo e dalle interruzioni durante la stratificazione del materiale (generalmente in polvere), possono indurre una varietà di dimensioni, deviazioni e difetti interni (ad esempio, crepe o vuoti) nel prodotto finale.Questi difetti potrebbero influenzare le prestazioni dei componenti e dei dispositivi prodotti con una stampa 3D e creare rischi di potenziali guasti, quindi è necessario il supporto della metrologia e delle tecniche dei controlli come le prove non distruttive (NDT) per una migliore valutazione dei componenti prodotti con questa tecnologia.Una delle sfide per la valutazione dei componenti con la stampa additiva è determinare alcune variabili relative alla valutazione delle caratteristiche interne, queste sono generalmente inaccessibili dall'esterno.Sebbene sia possibile utilizzare metodi distruttivi per definire le misurazioni, queste tecniche di ispezione si basano sul contatto con il componente, come le macchine di misura a coordinate (CMM) oppure i sistemi ottici (luce strutturata), sono limitate a quello che può essere visibile sull’esterno del componente.Le tendenze per lo sviluppo di tecniche alternative per la misurazione di componenti additive di forma complessa è il caso particolare della tomografia computerizzata a raggi-X (CT) come tecnologia ideale per supportare l'ispezione e lo sviluppo della stampa 3D.Qui vengono considerati i vantaggi della Tomografia a raggi-X per la valutazione dell'integrità strutturale dei componenti e delle deviazioni tipicamente riscontrate nella geometria dimensionale rispetto alla geometria di riferimento/nominale.Questo rende la tecnologia Tomografica un partner affidabile nella "rivoluzione della stampa 3D" per lo studio e l'ispezione dei prodotti effettuati con la tecnica additiva.Le tecnologie Tomografiche sono particolarmente utili per studiare l'esito nei processi di produzione additiva.L'attrattiva della Tomografia nella metrologia dimensionale è evidente dalla recente crescita delle indagini che sempre più vengono effettuate, dove la Tomografia a raggi-X è considerata uno degli strumenti per il controllo della qualità dimensionale e la verifica della tolleranza geometrica dei componenti industriali.Uno dei passaggi critici nella valutazione delle prestazioni nella produzione additiva di diversi sistemi sarebbe quello di posizionare intenzionalmente difetti simulati di forme geometriche variabili all'interno dei progetti delle parti di produzione additiva."Immagine di dettaglio con evidenziato alcuni difetti"La Tomografia nella metrologia dimensionale nella produzione additiva oggi.Oltre alle misurazioni della porosità, la Tomografia è ora comunemente usata nella metrologia dimensionale generale come sostituto di altre tecniche di misurazione delle coordinate, nei casi in cui i metodi di misurazione tradizionali (come CMM) non sono pratici.Questo è in particolare il caso delle parti Produzione additiva a causa delle suddette complesse geometrie che sono ora comunemente presenti.“Processi e campi di applicazione per testare componenti effettuati con la produzione additiva”La Tomografia adesso sta chiaramente diventando uno strumento vitale nel repertorio di molti metrologi e il gran numero di studi che l’utilizzo di un impianto Tomografico nel contesto della misurazione dimensionale lo riflette.L'uso della Tomografia in confronto diretto ai dati CAD consente una rigorosa verifica delle tolleranze sulle superfici a forma libera che in precedenza erano molto difficili da misurare con i sistemi CMM a causa delle difficoltà incontrate nell'ottenere un gran numero di punti utilizzando un tastatore.La Tomografia è anche l'unico metodo industrialmente fattibile per ottenere dati relativi alle caratteristiche interne dei componenti senza distruggere il campione.Come affermato la Tomografia, quindi, funziona molto bene con la produzione additiva, in particolare nella misura di strutture reticolari.Punto dolente è la variazione della profondità di penetrazione, rappresenta uno scenario difficile per la metrologia dimensionale Tomografica, poiché l'elevato rapporto di aspetto del manufatto causa difficoltà nell'acquisizione dell'immagine in relazione alla risoluzione ottenibile e al contrasto dell'immagine.Difficoltà nella visualizzazione sono presenti nelle misurazioni Tomografiche di oggetti con proporzioni elevate, dovendo necessariamente utilizzare energie elevate di raggi-X per la piena penetrazione del lato lungo dell'oggetto, mentre bisogna utilizzare raggi-X a bassa energia per evitare la dispersione e la sovra esposizione del lato corto dell'oggetto (es. componente rettangolare).Un'area interessante della misurazione Tomografica è quella delle superfici.Sebbene la risoluzione sia generalmente scarsa rispetto ad altre tecniche di misurazione della superficie, le scansioni Tomografiche, sono l'unico metodo di misurazione delle superfici interne.Come mostrato, in un certo numero di studi sono stati estratti con successo i profili primari dai dati Tomografici, quindi ne consegue che dovrebbe essere possibile costruire mappe di superficie 3D di parti prodotte in additivo utilizzando tecniche simili.Si può concludere quindi che la Tomografia rappresenta un interessante metodo potenziale per l'esame delle superfici interne.In termini di potenziali limitazioni riguardanti la Tomografia come metodo di misurazione della struttura della superficie interna, lo svantaggio principale della Tomografia è la risoluzione, in quanto la scansione dipende fortemente dall'ingrandimento massimo ottenibile e quindi dalle dimensioni complessive del componente.La trama interna sarà quindi naturalmente più difficile da misurare per i componenti più grandi rispetto a componenti più piccole."Immagine dI dettaglio di un componente"StoriaNegli ultimi anni, la produzione additiva è stata sviluppata con una tecnologia valida a livello industriale che è stata ideata per la prima volta nel 1986 da Chuck Hull, con la sua invenzione del processo di stereolitografia, e da allora si è sviluppata in una gamma ampia e altamente versatile di processi di produzione.Una Panoramica storica della produzione additiva e Tomografica:La prima volta che si è utilizzata la Tomografia congiunta con il sistema di produzione additiva è stato in un contesto medico, per definire un modello di cranio nel 1990, consentendo al chirurgo di visualizzare l'esito chirurgico previsto sul monitor video del computer.Da questo primo utilizzo, ci sono stati molti sviluppi in medicina per produrre modelli sempre più complessi e impianti per pazienti umani e sui animali."Immagine del cranio effettuato da Mankovic"Il primo uso combinato della Tomografia abbinata alla produzione Additiva, è stato di produrre un modello di cranio in modalità SLA.Mankovic ha notato nel modello la rappresentazione di una palatoschisi superiore e la presenza di artefatti nell’immagine intorno ai denti, nei dati Tomografici, indotti dalla presenza di profili di attenuazione incompleti a causa delle otturazioni metalliche del paziente.Sono stati notati anche problemi di costruzione nella seconda immagine, relativi ai contorni fluttuanti e alla natura del processo SLA.Dal 1995L'uso precoce della produzione additiva e Tomografia era di effettuare modellazione medica e come tale in questo contesto, sebbene non sono stati pubblicati una serie crescente di studi che coinvolgono l'ingegneria inversa degli organi, molto poco della produzione additiva con Tomografia è stato eseguito in un contesto di ingegneria non medica.Dal 1995 al 2005Durante i primi anni '90, l'uso della produzione additiva e Tomografia è cresciuto rapidamente, determinando una sovrabbondanza di ricerca pubblicata con una gamma crescente di tecnologie della produzione additiva e Tomografia.Pur rimanendo principalmente un metodo di reverse engineering per la modellazione medica, le tecnologie iniziarono ad espandersi in vari settori durante questi anni, con il miglioramento delle risoluzioni produzione additiva e Tomografia.

Dal 2005 al 2010Il periodo dal 2005 al 2010 ha mostrato un aumento nell'uso della Tomografia per la misurazione delle parti additive, in particolare utilizzando un Tomografo come strumento di misurazione delle porosità.Per quanto riguarda la misurazione della porosità complessiva, esempi di questo uso possono essere trovati in una varietà di scopi della produzione additiva, come la valutazione del potenziale di osteointegrazione, utilizzando confronti del processo della produzione additiva, con il CAD.

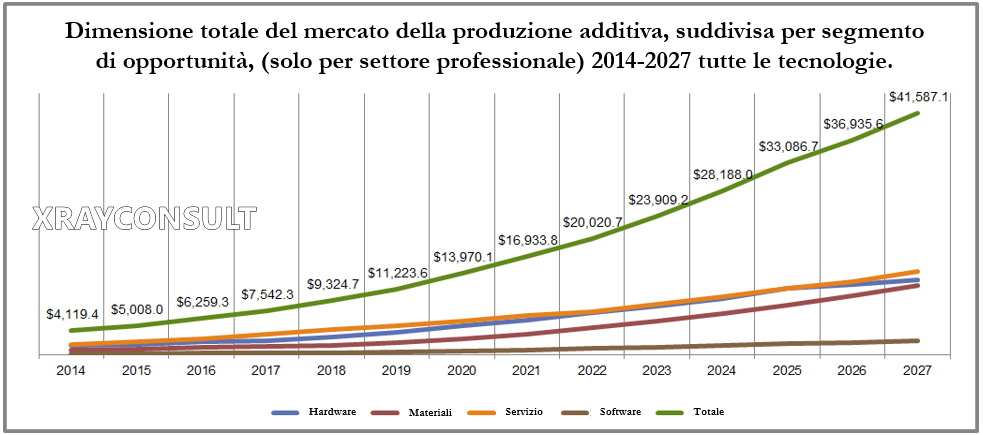

Dal 2010 al PresenteLa ricerca metrologica è progredita notevolmente durante questo periodo, concentrandosi sempre più sull'uso della Tomografia per la quantificazione della porosità e la misurazione dei singoli pori, nonché la misurazione dimensionale diretta della geometria dei componenti.Come tecnica ormai consolidata per la misurazione della porosità (o al contrario della densità) attraverso il confronto tra voxel vuoti e pieni, la Tomografia è stata utilizzata tra il 2010 a oggi da imprenditori che coprono un'ampia gamma di settori, rilevando che l'effetto è particolarmente diffusa nei componenti ad alta densità.Va notato tuttavia che nel caso delle parti polimeriche, la densità dei componenti varia comunemente in base alla microstruttura del polimero (cioè fasi amorfe rispetto a fasi cristalline) e quindi la densità apparente dei polimeri in produzione additiva spesso non è ben nota poiché la microstruttura dipende dalla progettazione del componente.“Impianto Tomografico ad alta energia della Yxlon International”Investimenti nel settoreVediamo quali sono le principali motivazioni di chi investe su un mercato che é destinato a crescere notevolmente nei prossimi anni, anche in virtù del fatto che le tecnologie di produzione additiva sono ancora giovani.Il mercato totale della produzione additiva è prevista in crescita, dagli attuali USD 17 miliardi in termini di ricavi generati nel 2021 a oltre 33 miliardi nel 2025.Da una recente pubblicazione di un market analysis, proietta una crescita ad un tasso del 14,4% entro il 2027, fino ad un mercato da 41 miliardi di dollari.“Diagramma del potenziale nella produzione additiva”ll Nord America è una delle aree in cui si avrà la maggior crescita di ricavi, seguito dal Canada, con un impatto dell’industria dell’additive manufacturing sull’economia americana di 3,1 trillioni di dollari, ossia circa il 19% del GDP (Gross domestic product).Ci si aspetta però una crescita notevole del mercato nella regione Asia Pacifico, ad un tasso del 18% dal 2018 al 2026.I domini tecnologici abilitati dalle tecnologie della produzione additiva in cui i Venture Capitalist possono investire sono ampi: hardware, software, produzione di componenti e di applicazioni.Tra gli investimenti nel primo trimestre 2019 c’è quello imponente da 160 milioni di dollari in Desktop Metal, oltre ai 22 milioni di dollari in Essentium, ai 50 milioni recentemente annunciati di Xometry, startup fondata nel 2014 che ha raccolto ad oggi ben 113 milioni di dollari e poi Carbon, in Sylicon Valley, che sta raccogliendo un round da 300 milioni di dollari.I settori industriali che si erano mostrati come primi utilizzatori, ossia aerospace, automotive e medicale, stanno mostrando una forte domanda di prodotti e innovazioni in ambito della produzione additiva.Nel 2018, secondo l’ultimo report pubblicato da SmarTech Publishing “2019 Additive Manufacturing Market Outlook And Summary of Opportunities”, alcuni produttori di auto hanno dichiarato di aver integrato con successo tecnologie di AM in progetti per la realizzazione di pezzi di ricambio on demand.BMW sta utilizzando polimeri e altri polveri di metallo per produrre componenti in veicoli di fascia alta, mentre Porsche produce pezzi di ricambio per modelli “vintage” la cui produzione con metodi tradizionali sarebbe eccessivamente costosa.Il settore automotive ha ormai integrato efficacemente l’AM nella produzione di massa di componenti e pezzi di ricambio.Boeing, GE, Airbus, Wolkswagen, Mercedes sono solo alcuni esempi di grandi aziende dei settori automotive e aerospace che si stanno muovendo con decisione e con investimenti massicci nella produzione additiva, per la produzione di piccoli, complessi e leggeri componenti.Nel 2018 General Electric ha aperto con GE Aviation una società da 200 milioni di dollari; e ha investito 1,5 miliardi di dollari in GE Additive per un business unit per il 3D additivo.Gli investimenti pubblici in Additive ManufacturingA fianco dei capitali privati, ci sono anche quelli pubblici: i Governi di tutto il mondo stanno cominciando ad investire capitali sempre più importanti in stampanti 3D e Produzione additiva, in progetti anche di ricerca.Secondo il report di “Reports and Data”, il programma “America Makes” ha ricevuto 90 milioni di dollari in finanziamenti per condurre ricerche in ambito della additive manufacturing.Insomma, il futuro della produzione additiva è quindi particolarmente attraente dal punto di vista del Venture Capitalist, per quantità di capitali che si sta riversando sull’industria e perché in fondo la stessa sta rivoluzionando, in tantissimi settori, il modo stesso in cui abbiamo sempre pensato e costruito prodotti, grazie anche alle energie creative di designer e products-maker, ormai liberi di sperimentare per effetto di nuove tecnologie e processi produttivi abilitati dalla produzione additiva impensabili fino a pochi anni fa.Anche in Italia possiamo giocarci questa partita: in fondo siamo – nonostante tutto – ancora tra i primi paesi manifatturieri al mondo, secondo in Europa dopo soltanto la Germania.ConclusioniL'uso combinato della Tomografia e della produzione additiva è diventato sempre più importante in vari campi di ingegneria.L'uso di entrambe le tecnologie si sta affermando sempre più nella produzione avanzata e della metrologia, rispettivamente, e sono state fatte molte ricerche per aumentarne l'uso di entrambe le tecnologie per una più vasta gamma di applicazioni all'interno di questi campi.

• Nella misurazione della porosità della parte produzione additiva: due requisiti primari, per quanto riguarda l'aumento di risoluzione per il rilevamento di piccoli pori per consentire una maggiore accuratezza e precisione nei pori misurazione e correlando le misurazioni della porosità e della distribuzione dei pori a un costo maggiore tecniche di misurazione efficaci per ridurre potenzialmente i costi di verifica.• Nella metrologia dimensionale delle parti produzione additiva: una continuazione del lavoro riguardante il sistema Tomografico calibrazione e verifica per aumentare l'adozione della tecnologia, nonché la produzione di nuove ricerca sulla misurazione Tomografia della tessitura superficiale.

I campi della Tomografia e della produzione additiva ha fatto molta strada dal primo utilizzo combinato nella riproduzione di un modello di cranio da Mankovich nel 1990, e la Tomografia è progredita lontano oltre le sue radici di essere solo uno strumento di reverse engineering.L'uso ormai comune della Tomografia metrologica in ingegneria che collabora sempre più in simbiosi con la produzione additiva per ricreare, oltre che per verificare, parti in una vasta gamma di campi, e attraverso la continua ricerca aiuterà nell'accettazione della produzione additiva come un metodo di produzione industrialmente sostenibile.

La Xrayconsult è Sempre disponibili a dare informazioni su questa tecnologia, per i nostri impianti premete questolink indicato: Tomografia Industriale